توجد العديد من التفاصيل التي يجب أخذها في الاعتبار أثناء عملية تصميم وإنتاج علب نقل الحركة السيارات المصنوعة من سبيكة الألمنيوم المصهور، والتي تؤثر بشكل مباشر على أدائها وطول عمرها.

1. اختيار المواد:

1、تكوين سبيكة الألمنيوم: تشمل السبائك المستخدمة عادةً ADC12 ,A380 ,A383 وغيرها، والتي تتميز بخصائص ميكانيكية جيدة وقدرة على الصب. يؤثر تكوين السبيكة على قوة القشرة وصلابتها ومقاومتها للتآكل.

2、معالجة السبيكة: يتطلب المعالجة الحرارية، مثل التقدم بالعمر (aging)، عادةً لتعزيز قوة وصلابة سبائك الألمنيوم.

2. عملية الصب بالقوالب:

1、تصميم القالب: يعتبر تصميم القالب بدقة أمرًا حاسمًا لجودة قطع الصب من سبيكة الألمنيوم. يجب أن يكون القالب قادرًا على تحمل درجات الحرارة والضغوط العالية، مع ضمان دقة ونقاء سطح القطع المصبوغة.

2、التحكم في عملية الصب: يشمل هذا التحكم في درجة حرارة سبيكة الألمنيوم المنصهرة، والتحكم في سرعة وضغط الحقن، وما إلى ذلك لضمان أن تكون القطع المصبوبة كثيفة وخالية من المسام.

3. التصميم الهيكلي:

1、المقاومة والمرونة: يجب أن يأخذ تصميم الحالة في الاعتبار الأحمال الميكانيكية التي تتعرض لها الوسيلة الناقلة أثناء العمل، لذلك من الضروري تصميم عوارض تعزيز ومناطق تقوية معقولة.

2、تصميم التبريد: على الرغم من أن سبيكة الألمنيوم لديها قابلية أفضل للنقل الحراري، إلا أن التصميم لا يزال بحاجة إلى النظر في ترتيب مراوح التبريد وفتحات التهوية لضمان أن الوسيلة الناقلة يمكنها تبديد الحرارة بكفاءة عند التشغيل بدرجات حرارة عالية.

4. المعالجة السطحية:

1、المعالجات ضد التآكل: يتم معالجة أسطح سبائك الألمنيوم غالباً بالأنودة لتحسين مقاومة التآكل والتآكل.

2、الطلاء: يتم أحياناً استخدام الرش أو غيره من المعالجات السطحية لتحسين المظهر والمتانة.

5. متطلبات الدقة:

1、الدقة البعدية: تتطلب قوالب الصب ضغطًا درجة عالية من الدقة لضمان أن مكونات ناقل الحركة تتناسب معًا بدقة. السيطرة على التسامح البعدي أمر حاسم لأداء التجميع والعمل.

2、 acabado de superficie: السطح الناعم يقلل من الاحتكاك والارتداء ويعزز عمر الأجزاء الخدمة.

6. العمليات ما بعد المعالجة:

1、المعالجة الآلية: بعض قوالب الصب تحتاج إلى تشغيل بعد الصب، مثل الحفر والتقطيع والتلميح، لتلبية متطلبات التجميع النهائي.

2、الفحص الجودة: يتضمن ذلك الاختبار غير التدميري (مثل فحص الأشعة السينية) واختبار خواص الميكانيكا لضمان أن كل صب يلبي المتطلبات التصميمية ومعايير السلامة.

عن طريق تصميم وتحكم بعناية في هذه التفاصيل، يمكنك ضمان أن غلاف ناقل الحركة المصنوع بالصب الألومنيوم سيؤدي بشكل جيد في التطبيقات السيارات، مما يوفر أداءً موثوقًا وعمر خدمة طويل.

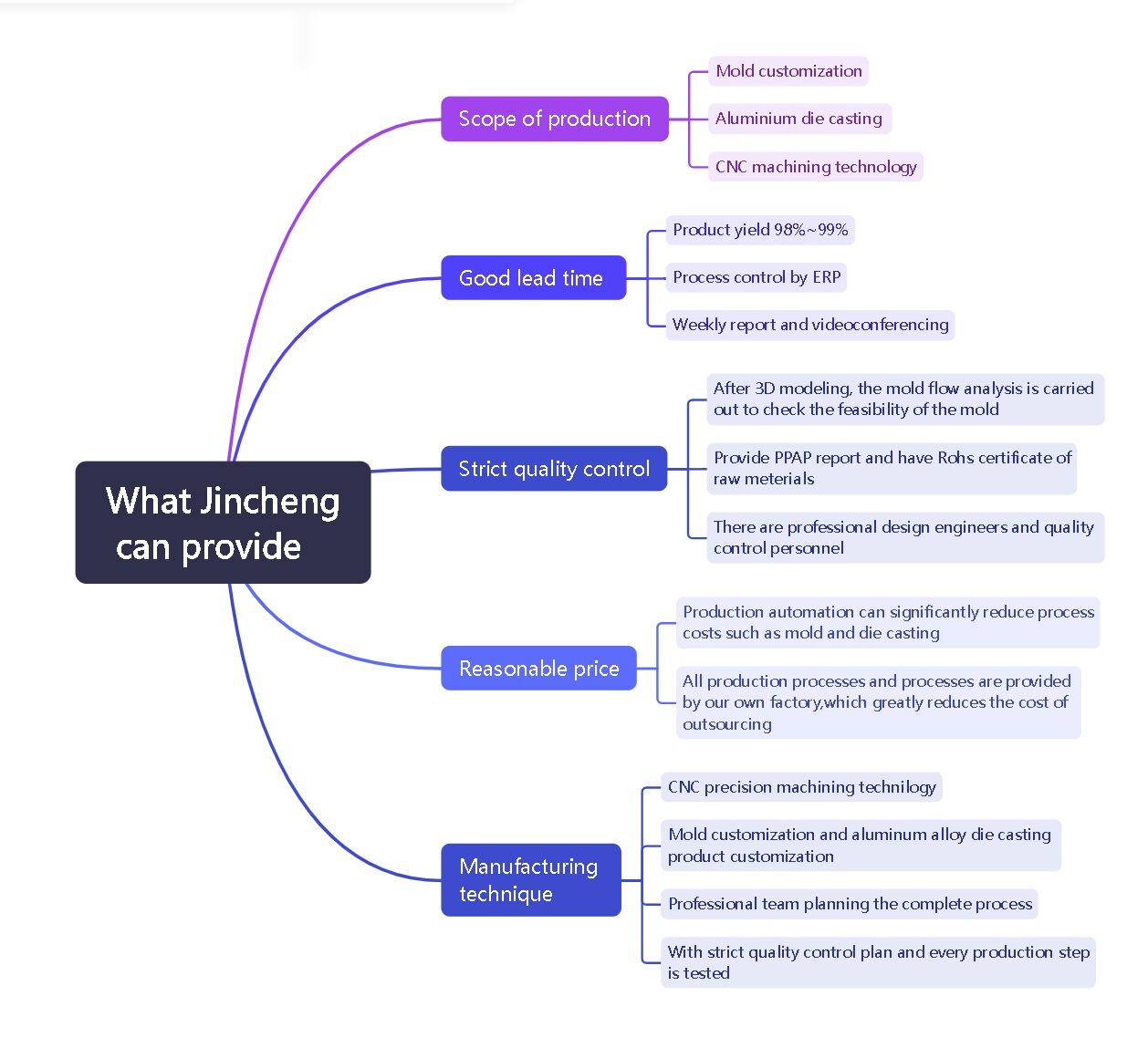

مقدمة حول تخصيص القوالب

بصفتنا شركة تصنيع متخصصة في تخصيص قوالب صب السبائك الألمنيوم منذ 24 عامًا، لدينا عملية تخصيص مثالية

عملية التخصيص، على العملاء فقط تقديم الرسومات والمتطلبات العملية، ويمكن تخصيص جميع قوالب صب السبائك الألمنيوم في مصنعنا.

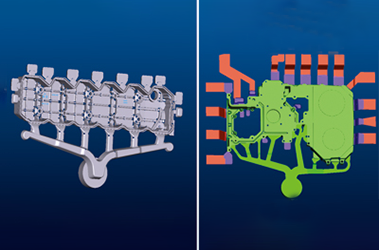

تصنيع القوالب باستخدام الصب بالإذابة

يقدم العميل الرسومات، ونحن لدينا مهندسين متخصصين في النمذجة لإجراء نمذجة 3D بناءً على هذه الرسومات. بعد اكتمال النمذجة، يتم إجراء تحليل تدفق القالب للتحقق مما إذا كانت هناك أي مشاكل في القالب، ويتم إنتاج القالب بعد التأكد من صحة القالب.

تلعب دورًا حاسمًا في صنع القوالب، خاصة في معالجة أجزاء القوالب ذات الدقة العالية والأشكال المعقدة. دورها الأساسي هو التصنيع بدقة عالية: يمكن للمachine قطع السلك توفير دقة معالجة مرتفعة جدًا، وهي مناسبة لتصنيع التجويفات المعقدة، والحواف المقطوعة والميزات الدقيقة للقالب الدقيق، مثل قالب الطوابع، الفتحات الدقيقة، الحواف غير المنتظمة وما إلى ذلك.

مُعدات دقيقة لمعالجة المواد المعدنية دون تلامس باستخدام مبدأ التفريغ الكهربائي. دورها الأساسي يكون في عملية تصنيع القوالب، حيث يتم معالجة الصلب المستخدم في القوالب أو مواد معدنية صعبة التجهيز بدقة للحصول على أشكال دقيقة، خاصةً عند معالجة التجويف، والفتحات، والهياكل الدقيقة للمواد ذات الأشكال المعقدة والصلابة العالية.

تُستخدم بشكل أساسي لتصنيع سطح peace العمل بدقة عالية لتحقيق درجة السطحية المطلوبة، الجودة السطحية ودقة الأبعاد.

توفر حلولًا فعالة ودقيقة واستقرار عالي لمعالجة القوالب، وهي معدات تصنيع متقدمة لا غنى عنها في صناعة تصنيع القوالب.

بعد عملية إنتاج صارمة، يتم إكمال تصنيع القالب النهائي ثم فحص جودة القالب لضمان جودة القوالب المنتجة.

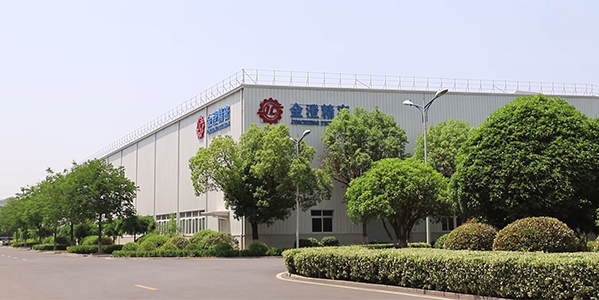

متخصصون في السيارات التقليدية، ومركبات الطاقة الجديدة، والاتصالات، والطاقة الشمسية التخزينية، والعكسيات، ونقل السكك الحديدية، والأجزاء الصناعية العامة لسبائك الألمنيوم بالصب باستخدام القوالب، وتصنيع القوالب والتصنيع الدقيق.

تجاوز حجم أصول الشركة مليار يوان، ويغطي مساحة تقارب 200,000 متر مربع، وموقع المصنع 180,000 متر مربع، وهي شركة ذات تقنية عالية تجمع بين البحث والتطوير والإنتاج.

ذوبان سبائك الألمنيوم في الفرن.

عملية الصب تحت الضغط بقدرة 4000T

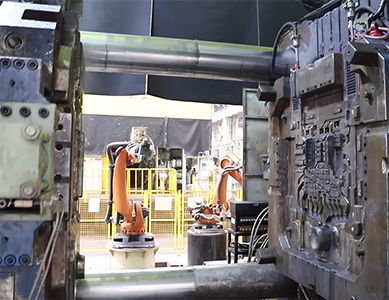

إعداد القوالب في ماكينات الصب بالضغط

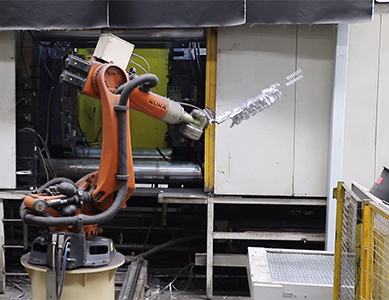

منتجات استخراج الذراع الروبوتية

عمّال محترفون في تلميع المنتجات

جهاز الرش بالرمل لتنفيذ العمل وتكامل المنتج

اختبار جودة المنتج في المختبر. اختبار مكونات المنتج

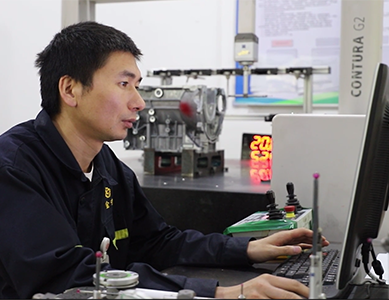

فحص إحداثي لأبعاد المنتج

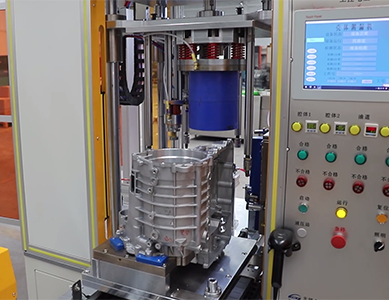

معدات الغمر لاختبار كثافة المنتجات ضد الهواء

اختبار الكثافة بالماء لاكتشاف كثافة المنتجات ضد الهواء

اختبار الكثافة يكتشف كثافة المنتجات ضد الهواء

تنظيف الأسطح بالموجات فوق الصوتية للحفاظ على نظافتها

| 1. ميزة تقنية | 1. خبراء في صناعة القوالب بالحقن أكثر من 20 شخصًا، ومصممي قوالب مهنيين أكثر من 80 شخصًا؛ 2. تصميم 3D، تحليل تدفق القالب، تصنيع القوالب، تحليل عملية القالب بالحقن (خدمة مخصصة) |

| 2. ميزة مراقبة الجودة | 1. أكثر من 10 مهندسي جودة، فريق خاص لمراقبة الجودة; 2. عدد أجهزة الاختبار 10; 3. الشهادة: نظام جودة دولي ISO9001:2008؛ شهادة نظام ISO14001:2004؛ شهادة نظام جودة صناعة السيارات ISO/TS16949:2002؛ |

| 3. مزايا تصنيع القوالب | 1. مهندس تصميم القوالب، يمكن استخدام البرامج PRO-E,VG وغيرها; 2. معدات متقدمة، مركز تصنيع HAAS، CNC الجسرية، وما إلى ذلك، أكثر من 49 معدة، إنتاج سنوي يبلغ 300 مجموعة من قوالب الصب بالضغط؛ 3. يمكننا تصميم القوالب للعملاء (تقديم خدمات مخصصة) |

| 4. مزايا تصنيع الصب بالضغط | 1. 57 خط إنتاج، بطاقة إنتاجية سنوية تصل إلى 50000 طن من قطع غيار الصب بالضغط من الألمنيوم؛ 2. مستوى إنتاج ذكي: آلة حساء أوتوماتيكية، آلة رش أوتوماتيكية، آلة التقاط أوتوماتيكية، ناقل أوتوماتيكي، آلة تبريد عالية الضغط، معدات القطع والتشكيل؛ 3. تصميم منتج مرنة، لتقديم حلول إنتاج، ولتقديم ظروف لإنتاج الدفعات الصغيرة |

| 5. آلة إضافية مزايا التصنيع |

1. أكثر من 600 مجموعة من ماكينات CNC وأكثر من 60 مجموعة من مراكز التشغيل الأفقية؛ 2. مهندسو برمجة ماكينات CNC إجماليهم 30 شخصًا، و30 من المهندسين الفنيين لمشاريع; |

| 6. معالجة السطح مزايا التكنولوجيا |

1. شركات داعمة لتغطية الرش المستقلة؛ 2. ورشة طلاء خالية من الغبار مساحتها مئة ألف قدم مربع، وثلاث خطوط طلاء، وإثنا عشر مسدسًا ثابتًا للطلاء الكهروستاتيكي، وأربع خطوط إنتاج صب أتوماتيكية، وخطين لإنتاج المعالجة المسبقة; 3. معدات اختبار كاملة للرش والطلاء الكهربائي؛ |

| 7. المرافق الداعمة | 1. ورشة نظيفة: ورشة نظيفة GP12 مساحتها 1000 متر مربع; 2. محطة مراقبة المنتج; 3. معدات اختبار الكثافة الهوائية; 4. معدات التسلل; 5. آلة تنظيف تلقائي للمنتجات; |