Алюминиевые литые коробки передач для автомобилей имеют множество деталей, которые необходимо учитывать на этапах проектирования и производства, что напрямую влияет на их производительность и долговечность.

1. Выбор материала:

1、Состав алюминиевого сплава: часто используемые алюминиевые сплавы включают ADC12 ,A380 ,A383 и т.д., которые обладают хорошими механическими свойствами и литьевыми характеристиками. Состав сплава влияет на прочность, твердость и коррозионную стойкость корпуса.

2、Обработка сплава: Термическая обработка, например, старение, обычно требуется для повышения прочности и твердости алюминиевых сплавов.

2. Процесс литья под давлением:

1、Дизайн формы: Точный дизайн формы критически важен для качества алюминиевых сплавов, полученных методом литья под давлением. Форма должна выдерживать высокие температуры и давление, при этом обеспечивая точность и качество поверхности отливок.

2、Контроль процесса литья: Это включает контроль температуры расплавленного алюминиевого сплава, контроль скорости и давления заливки и т.д., чтобы обеспечить плотность отливок и отсутствие пористости.

3. Конструктивный дизайн:

1、Прочность и жесткость: конструкция корпуса должна учитывать механические нагрузки, которым подвергается трансмиссия во время работы, поэтому необходимо проектировать рациональные ребра жесткости и усиленные области.

2、Дизайн отвода тепла: алюминиевый сплав обладает лучшей теплопроводностью, но конструкция всё равно должна учитывать расположение радиаторов и вентиляционных отверстий, чтобы обеспечить эффективный отвод тепла при работе на высоких температурах.

4. Немедленно. Обработка поверхности:

1、Противокоррозионные treatments: поверхности алюминиевых сплавов часто анодируют для повышения коррозионной и износостойкости.

2、Покрытия: иногда применяются покраска или другие методы поверхностной обработки для улучшения внешнего вида и долговечности.

5. Требования к точности:

1、Геометрическая точность: литьевые заготовки требуют высокой точности, чтобы обеспечить точную посадку деталей трансмиссии. Контроль размерных допусков критически важен для сборки и рабочих характеристик.

2、Качество поверхности: гладкая поверхность снижает трение и износ, увеличивая срок службы деталей.

6. Послепроцессные операции:

1、Обработка: некоторые литьевые заготовки требуют механической обработки после литья, например, сверления, резки и обрезки, для соответствия требованиям конечной сборки.

2、Проверка качества: Это включает в себя неразрушающий контроль (например, рентгеновский контроль) и испытания механических свойств для обеспечения того, чтобы каждая отливка соответствовала требованиям проекта и нормам безопасности.

Тщательно проектируя и контролируя эти детали, вы можете убедиться, что алюминиевые литые коробки передач будут хорошо работать в автомобильных приложениях, обеспечивая надежную работу и длительный срок службы.

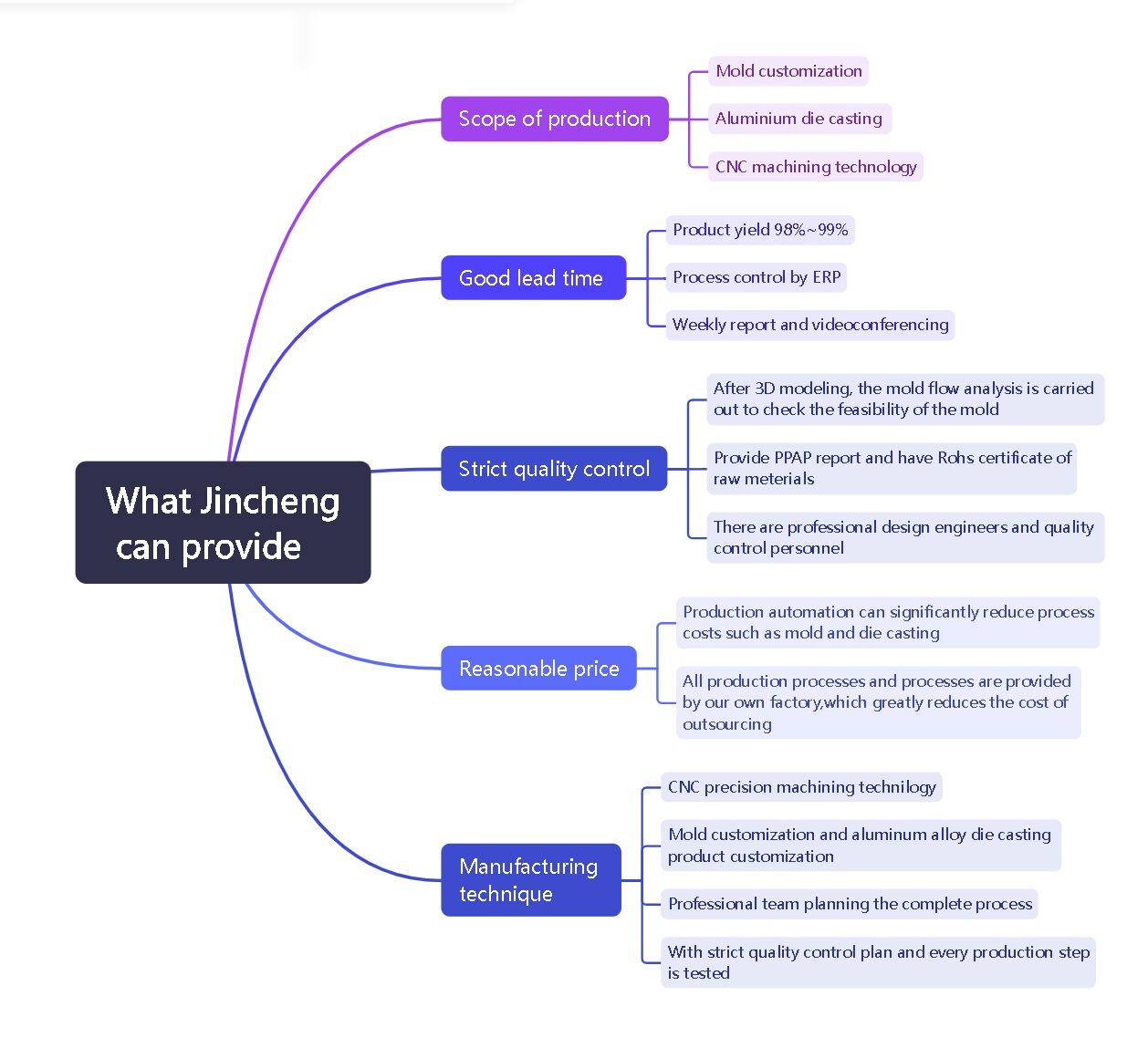

Введение в кастомизацию форм

Как производитель кастомизированных форм для литья под давлением из алюминиевых сплавов с 24-летним опытом, у нас есть идеальный

процесс кастомизации. Клиентам нужно только предоставить чертежи и требования к процессу, все формы для литья под давлением из алюминиевых сплавов на нашем заводе могут быть изготовлены по индивидуальному заказу.

чертежи и требования к процессу, все формы для литья под давлением из алюминиевых сплавов на нашем заводе могут быть изготовлены по индивидуальному заказу.

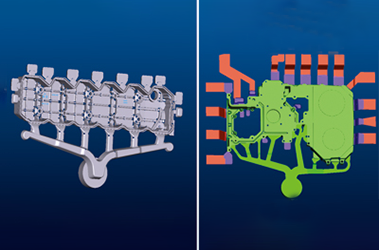

Клиент предоставляет чертежи, а у нас есть профессиональные инженеры-моделисты, которые проводят 3D-моделирование согласно чертежам. После завершения моделирования будет выполнен анализ потока формы для проверки наличия проблем в форме, и производство формы начнется после того, как форма будет признана правильной

Она играет ключевую роль в изготовлении форм, особенно в обработке высокоточных и сложных деталей форм. Основная роль заключается в высокоточной обработке: станок с проволочной резкой обеспечивает исключительно высокую точность обработки, подходящую для производства сложных полостей, режущих кромок и мелких элементов точных форм, таких как штамповочные формы, точные отверстия, неправильные края и т.д.

Точное оборудование для бесконтактной обработки металлических материалов по принципу электрической эрозии. Основная роль заключается в процессе производства форм, где сталь для форм или другие труднообрабатываемые металлические материалы подвергаются точной формовке, особенно для сложных форм, высокотвердых материалов с полостями, отверстиями и микроструктурами.

Применяется главным образом для высоко точного шлифования поверхности заготовки с целью достижения необходимой плоскостности, гладкости и размерной точности.

Предоставляет эффективные, высокоточные и устойчивые решения для обработки форм и является неотъемлемым高端 оборудованием в промышленности производства форм.

После строгого производственного процесса завершается изготовление формы, а затем проводится проверка качества формы, что гарантирует качество производимой формы.

Специализируемся на традиционных автомобилях, новых источниках энергии, транспортной связи, фотоэлектрическом накоплении, инверторах, железнодорожном транспорте, медицинской авиации и общепромышленных деталях из алюминиевых сплавов, литье под давлением, производстве форм и точной механической обработке

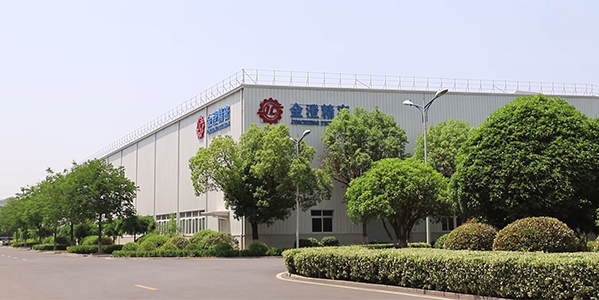

Общий размер активов компании превысил 1 миллиард юаней, занимает площадь около 200 000 квадратных метров, площадь завода составляет 180 000 квадратных метров, это высокотехнологичное предприятие, объединяющее исследования и разработки с производством

Плавление алюминиевых сплавов в печи.

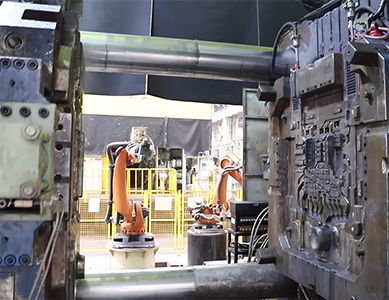

4000T литьё под давлением в работе

Подготовка формы в машине для литья под давлением

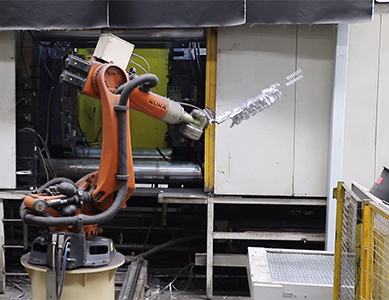

Продукты извлечения роботизированной рукой

Мастер-полировщик изделий

Пескоструйная машина для выполнения работ и интеграции продукции

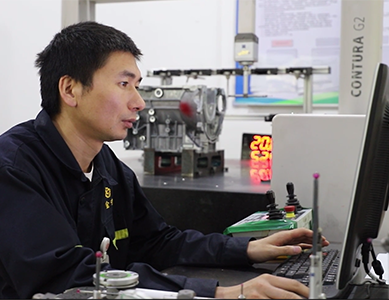

Лабораторный контроль качества продукции. Тестирование состава продукции

Координатный контроль размеров продукции

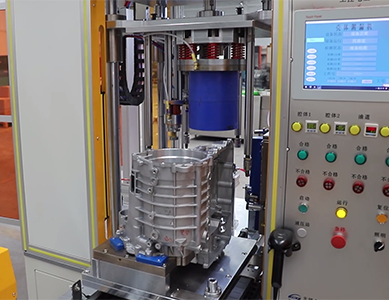

Оборудование для погружения для тестирования герметичности продуктов

Герметичный водный тест для обнаружения герметичности продуктов

Проверка герметичности выявляет герметичность продуктов

Ультразвуковая очистка поверхностей продукта для их чистоты

| 1. Техническое преимущество | 1. Эксперты в области литья под давлением более 20 человек, профессиональные инженеры по формам более 80 человек; 2. 3D-проектирование, анализ потока формы, производство форм, анализ процесса литья под давлением (услуга с индивидуальным подходом) |

| 2. Преимущество мониторинга качества | 1. Более 10 инженеров по качеству, специальная команда контроля качества; 2. Количество испытательного оборудования 10; 3. Сертификация: ISO9001:2008 международная система сертификации качества; ISO14001:2004 система сертификации; ISO/TS16949:2002 сертификация системы качества автомобильной промышленности; |

| 3. Преимущества производства форм | 1. Инженер по проектированию форм, может использовать PRO-E, VG и другие программы; 2. Современное оборудование, обрабатывающий центр HAAS, гольф-портальный ЧПУ и т.д., более 49 единиц оборудования, годовая производительность 300 комплектов литейных форм; 3. Мы можем разрабатывать формы для клиентов (предоставляя индивидуальные услуги) |

| 4. Преимущества производства литья под давлением | 1. 57 производственных линий, с годовой мощностью 50000 тонн алюминиевых сплавов для литья под давлением; 2. Уровень интеллектуального производства: автоматический заливочный станок, автоматическая машина для распыления, автоматическая машина для захвата, автоматический конвейерныйbelt, высокодавльная точечная охладительная машина, оборудование для резки и формовки; 3. Гибкий дизайн продукции, чтобы предоставить производственные решения, создавая условия для малых партий производства |

| 5. Машина плюс преимущество производства |

1. Более 600 комплектов CNC-станков и более 60 комплектов горизонтальных обрабатывающих центров; 2. Инженеры по программированию CNC-оборудования — всего 30 человек, 30 инженерно-технических работников по проектам; |

| 6. Обработка поверхности технологические преимущества |

1. Независимые сопутствующие предприятия для напыления и покрытия; 2. Цех напыления с уровнем чистоты класса 100 000, три линии напыления, двенадцать импортных электростатических пистолетов для напыления, четыре автоматические линии гальванического покрытия, две линии предварительной обработки; 3. Полное оборудование для напыления и гальванического покрытия; |

| 7. Сопутствующие设施 | 1. Чистое производство: цех чистотой 1000 квадратных метров GP12; 2. Пост контроля продукции; 3. Оборудование для испытания герметичности; 4. Оборудование для инфильтрации; 5. Автоматическая машина для очистки продукции; |