Aluminiowe wyprecyzowane skrzynie biegów mają wiele szczegółów do rozważenia podczas procesu projektowania i produkcji, które bezpośrednio wpływają na ich wydajność i trwałość.

1. Wybór materiału:

1、Skład aluminowej legity: często używane legity aluminowe obejmują ADC12 ,A380 ,A383 itp., które mają dobre właściwości mechaniczne i litynicze. Skład stopu wpływa na wytrzymałość, twardość i odporność na korozyję powłoki.

2、Wytwarzanie stopu: Traktowanie cieplne, takie jak starzenie, jest zazwyczaj wymagane, aby zwiększyć wytrzymałość i twardość stopów aluminium.

2. Proces wtrysku:

1、Projekt formy: Dokładny projekt formy jest kluczowy dla jakości wtryskowych elementów złożonych z stopów aluminium. Forma musi być w stanie wytrzymać wysokie temperatury i ciśnienia, jednocześnie gwarantując dokładność i jakość powierzchni odlewu.

2、Kontrola procesu odlewniczego: Obejmuje to kontrolę temperatury stopionego aluminium, kontrolę prędkości i ciśnienia wstrzykiwania itp., aby zapewnić, że odlewy są gęste i wolne od porowatości.

3. Projekt strukturalny:

1、Wytrzymałość i sztywność: projekt obudowy musi uwzględniać obciążenia mechaniczne, którym przekładnia jest poddana podczas pracy, dlatego konieczne jest zaprojektowanie rozsądnych belk wzmacniających i obszarów wzmacniania.

2、Projekt odprowadzania ciepła: Stop aluminium ma lepszą przewodność cieplną, ale projekt musi wciąż uwzględniać rozmieszczenie radiatory i otworów wentylacyjnych, aby zapewnić efektywne odprowadzanie ciepła podczas pracy przy wysokich temperaturach.

4. obróbka powierzchni:

1、Ochrona przed korozyjną: Powierzchnie z stopu aluminium są często anodowane, aby poprawić odporność na korozyję i zużycie.

2、Nakładki: Czasami stosuje się malowanie lub inne metody obróbki powierzchniowej, aby poprawić wygląd i trwałość.

5. Wymagania dotyczące dokładności:

1、Dokładność wymiarowa: Ciśnieniowe formowanie stopem wymaga wysokiego stopnia dokładności, aby upewnić się, że elementy skrzyni biegów idealnie do siebie pasują. Kontrola tolerancji wymiarowych jest kluczowa dla montażu i wydajności operacyjnej.

2、Gładkość powierzchni: Gładka powierzchnia zmniejsza tarcie i zużycie oraz poprawia czas użytkowania części.

6. Procesy po wytwarzaniu:

1、Machining: Niektóre ciśnieniowo wytopione elementy wymagają obróbki mechanicznej po wytapianiu, takiej jak wiercenie, cięcie i ścięcie, aby spełnić wymagania końcowego montażu.

2、Inspekcja jakości: Obejmuje to niezniszczalne badania (np. inspekcję rentgenowską) oraz testy właściwości mechanicznych, aby upewnić się, że każda formowina spełnia wymagania projektowe i normy bezpieczeństwa.

Dzięki starannej projektacji i kontroli tych szczegółów można zapewnić, że obudowy biegów z aluminium wytworzonych metodą lejekowania pod ciśnieniem będą dobrze działały w zastosowaniach samochodowych, zapewniając niezawodną pracę i długotrwały okres użytkowania.

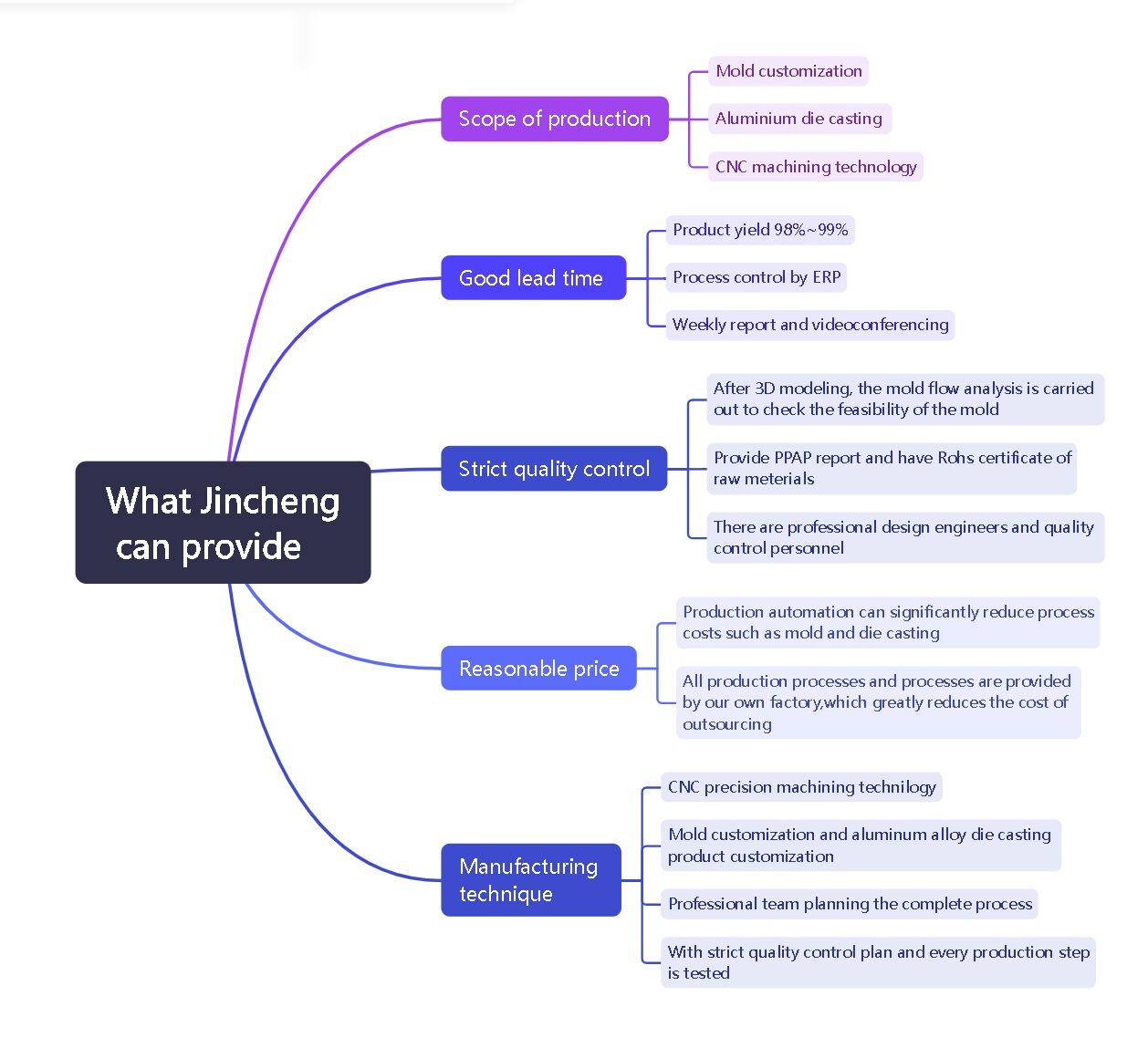

Wprowadzenie dostosowania pleśni

Jako producent odlewania aluminiowego z 24 letnim doświadczeniem, mamy doskonały

w przypadku wszystkich procesów, klient musi jedynie dostarczyć rysunki i regulamin procesu, wszystkie stopy aluminium

w naszej fabryce można wykorzystać odlewy.

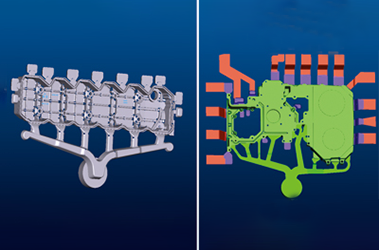

Klient dostarcza rysunki, a my mamy profesjonalnych inżynierów modelujących, którzy wykonują modelowanie 3D zgodnie z rysunkami. Po zakończeniu modelowania przeprowadzana jest analiza przepływu formy, aby sprawdzić, czy w formie nie ma żadnych problemów, a produkcja formy zostanie rozpoczęta po upewnieniu się, że forma jest poprawna

Odgrywa kluczową rolę w produkcji form, zwłaszcza w obróbce części form o wysokiej precyzji i złożonym kształcie. Jego główną rolą jest precyzyjne obrabianie: maszyna do cięcia drutem zapewnia ekstremalnie wysoką dokładność obróbki, nadając się do produkcji złożonych wnęk, krawędzi i drobnych elementów precyzyjnych form, takich jak formy do wybijania, precyzyjne otwory, nieregularne krawędzie itp.

Precyzyjne urządzenie do przetwarzania materiałów metalowych bez kontaktu, wykorzystujące zasadę elektrycznego rozpadu. Jego główne zastosowanie to proces wytwarzania form, w tym precyzyjne kształtowanie stali formowej lub innych trudnych do obróbki materiałów metalowych, zwłaszcza w przypadku złożonych kształtów, wysokiej twardości materiałów, obróbki jam, otworów i mikrostruktur.

Głównie stosowane do precyzyjnego szlifowania powierzchni detalów roboczych w celu osiągnięcia wymaganej płaskości, gładkości i dokładności wymiarowej.

Oferta obejmuje efektywne, precyzyjne i stabilne rozwiązania dla obróbki form, a jest niezastąpionym zaawansowanym sprzętem do obróbki w przemyśle produkcyjnym form.

Po surowym procesie produkcji, ostatecznym ukończeniu produkcji formy oraz jej inspekcji jakościowej, zapewniana jest jakość produkowanych form.

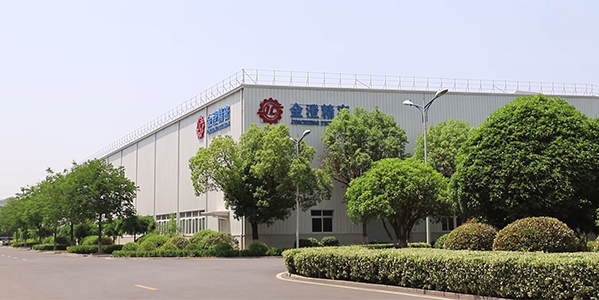

Specjalizacja w tradycyjnych samochodach, pojazdach z nowymi źródłami energii, komunikacji, fotowoltaice, magazynowaniu energii, inwerterach, transportzie szynowym, lecznictwie lotniczym oraz produkcji części przemysłowych z wykorzystaniem wzorniczego lejania stopów aluminium, produkcji form i precyzyjnej obróbki mechanicznej

Rozmiar całkowitych aktywów firmy przekracza 1 miliard yuanów, zajmuje powierzchnię blisko 200 000 metrów kwadratowych, z powierzchnią fabryczną wynoszącą 180 000 metrów kwadratowych, jest to wysoka technologiczna firma łącząca badania i rozwój z produkcją

Topienie stopów aluminium w piecu.

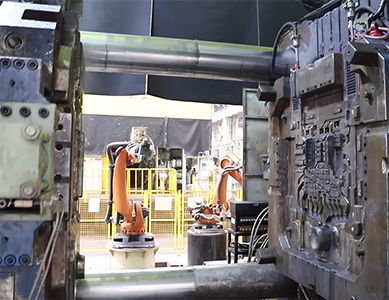

ciśnieniowe lejanie 4000T w pracy

Przygotowanie formy w maszynach do lejania pod ciśnieniem

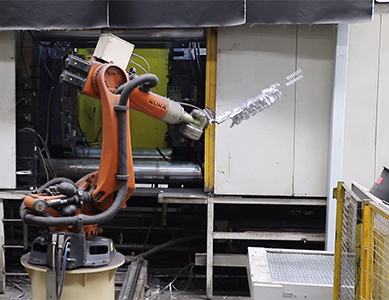

Produkty wydobycia ramię robotem

Pracownik polerujący produkty mistrzowsko

Maszyna piaskozmywająca do wykonania pracy i zintegrowania produktu

Testowanie jakości produktu w laboratorium. testowanie składników produktu

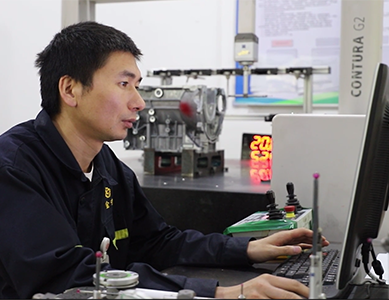

Współrzędna inspekcja wymiarów produktu

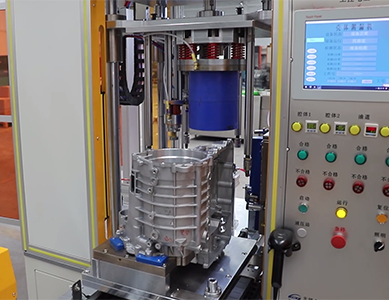

Urządzenia imersyjne do testowania gęstości produktów

Test wodny na szczelność do wykrywania szczelności produktów

Testowanie szczelności wykrywa szczelność produktów

Czyszczenie ultradźwiękowe powierzchni produktów, aby je utrzymać w czystości

| 1. Przewaga techniczna | 1. Eksperci z branży formowania ciśnieniowego ponad 20 osób, profesjonalni inżynierowie formowniczy ponad 80 osób; 2. Projektowanie 3D, analiza przepływu w formie, produkcja form, analiza procesu formowania ciśnieniowego (usługa na zamówienie) |

| 2. Przewaga monitoringu jakości | 1. Ponad 10 inżynierów jakości, specjalny zespół kontroli jakości; 2. Liczba urządzeń do testowania: 10; 3. Certyfikaty: ISO9001:2008 międzynarodowy system certyfikacji jakości; ISO14001:2004 system certyfikacji; ISO/TS16949:2002 certyfikacja systemu jakości przemysłu samochodowego; |

| 3. Zalety produkcji form; | 1. Inżynier projektujący formy, umie korzystać z oprogramowania PRO-E, VG i innych; 2. Nowoczesne urządzenia, centralka CNC HAAS, mostek CNC itp., ponad 49 urządzeń, roczna produkcja 300 zestawów form do lejania pod ciśnieniem; 3. Możemy projektować formy dla klientów (oferta usług na miarę); |

| 4. Zalety produkcji lejania pod ciśnieniem; | 1. 57 linii produkcyjnych, z roczną pojemnością 50000 ton części lewanych z aluminium; 2. Poziom inteligentnej produkcji: automatyczny układ zasilający, automatyczna maszyna do spryskiwania, automatyczna maszyna do poboru, automatyczny pas transportowy, wysokoprężna maszyna chłodzenia punktowego, sprzęt do cięcia i formowania; 3. elastyczny projekt produktu, dostarczający rozwiązania produkcyjne, tworzący warunki dla produkcji w małych partiiach |

| 5. Maszyna plus przewaga produkcyjna |

1. Ponad 600 zestawów maszyn CNC oraz ponad 60 zestawów centrów obróbkowych horyzontalnych; 2. Inżynierowie programujący maszyny CNC razem 30 osób, 30 pracowników inżynieryjnych i technicznych projektowych; |

| 6. Obróbka powierzchni zalety technologiczne |

1. Niezależne wsparcie przedsiębiorstwa do spryskiwania; 2. Warsztat galwaniczny z oczyszczaniem pyłowego na poziomie setek tysięcy, trzy linie galwaniczne, dwanaście zaimportowanych pistoletów elektrostatycznych do malowania, cztery automatyczne linie galwanizacyjne, dwie linie wstępnej obróbki; 3. Pełne wyposażenie do testowania spryskiwania i galwanizacji; |

| 7. Wyposażenie wspierające | 1. Czysta hala produkcyjna: 1000 metrów kwadratowych czystej hali GP12; 2. Stacja monitorowania produktów; 3. Urządzenia do testowania szczelności powietrznej; 4. Urządzenia do infiltracji; 5. Automatyczna maszyna do czyszczenia produktów; |