1. Force dans la recherche et le développement technologique et l'innovation Intégration approfondie de l'industrie, de l'académie et de la recherche : création d'une base d'innovation et de pratique postdoctorale avec l'université de Suzhou, en collaboration avec l'université Jiao Tong de Shanghai, l'université polytechnique du Nord-Ouest...

En savoir plus

L'entreprise Suzhou Jincheng Precision Die Casting Company (désignée ci-après par "Jin Cheng Precision") et l'université de Soochow ont conjointement établi une base d'innovation pratique postdoctorale, réalisant des percées dans le domaine de la recherche et du développement des alliages d'aluminium légers à haute performance pour l'industrie automobile. Ces avancées ont injecté une forte impulsion au développement de technologies légères pour les véhicules électriques. En surmontant les problèmes centraux liés à la légèreté, le Dr Yu Jia Min a été introduit pour former une équipe de R&D se concentrant sur "le développement d'alliages d'aluminium légers à haute performance pour l'automobile et le contrôle de leur microstructure". Grâce à l'optimisation de la composition des matériaux, à l'innovation dans les procédés de traitement thermique et au contrôle de la microstructure, nous avons développé un nouveau matériau en alliage aluminium-silicium dont la résistance à la traction, la résistance à la flexion et l'allongement atteignent un niveau de pointe dans l'industrie, avec une conductivité thermique significativement meilleure que celle des produits similaires, répondant ainsi aux besoins urgents des véhicules électriques pour des matériaux à haute résistance et à haute conductivité. Applications efficaces sur le marché Les pièces minces en alliage d'aluminium haute performance développées sont largement utilisées dans les véhicules électriques, notamment pour des composants clés tels que l'enceinte du moteur tri-composant et la boîte de contrôleur. Le taux de conformité des produits dépasse 99 %, occupant plus de 35 % du marché domestique dans ce segment pendant deux années consécutives, se classant première au pays. De plus, les matériaux légers développés par l'entreprise ont permis à ses clients de réduire de plus de 30 % le poids des composants tout en augmentant l'autonomie des véhicules électriques. Renforcement de l'innovation continue Actuellement, l'équipe de R&D de l'entreprise compte plus de 150 personnes, incluant des experts en fonderie sous pression, des ingénieurs en moules et des chercheurs universitaires, collaborant en profondeur avec 11 institutions telles que l'université du Nord-Est. À travers le modèle "recherche pour la production", l'entreprise a incubé trois technologies internationales de pointe et formé une coopération stable avec des entreprises leaders comme Sunny Power et Weifu Hi-Tech. Positionnement de la compétitivité mondiale À l'avenir, nous approfondirons encore la recherche sur l'ingénierie du génome des matériaux, déployant des domaines de pointe tels que les alliages d'aluminium ultra-minces et ultra-résistants, tout en promouvant la mise à niveau de notre ligne de production vers l'Industrie 4.0 afin d'atteindre une part de marché mondiale de 15 % pour les pièces automobiles légères d'ici 2026. Avec le modèle d'innovation collaborative "technologie + talents + industrie", l'entreprise est devenue un leader dans le domaine de l'allégement des alliages d'aluminium, fournissant un exemple pour l'autonomie et le développement de qualité de la chaîne d'approvisionnement des véhicules électriques. Ce succès représente une application vivante de l'intégration profonde entre l'industrie, l'académie et la recherche, et un jalon dans la construction d'un centre mondial de fabrication de pointe.

En savoir plus

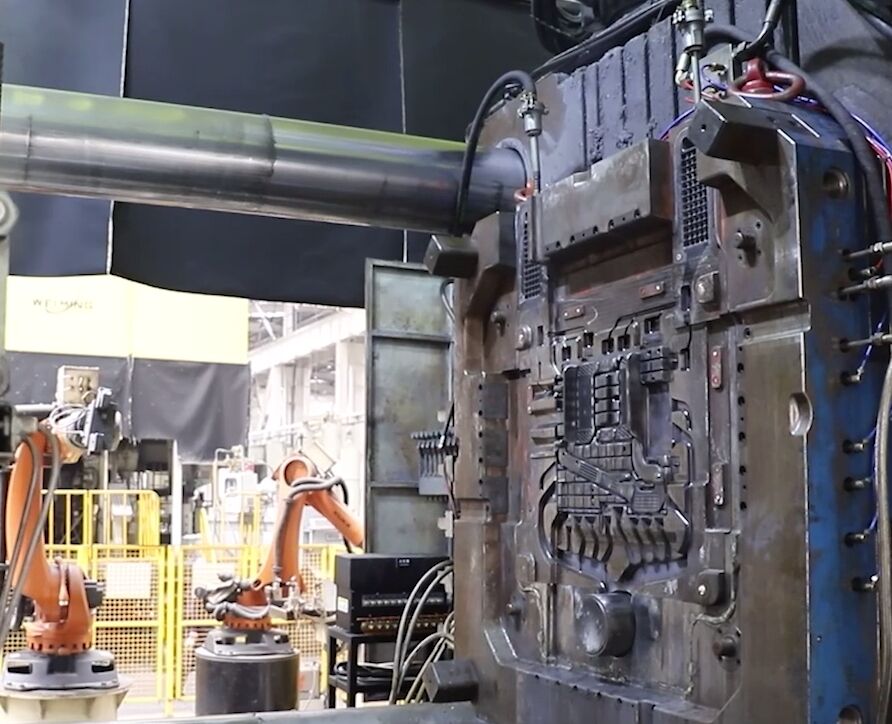

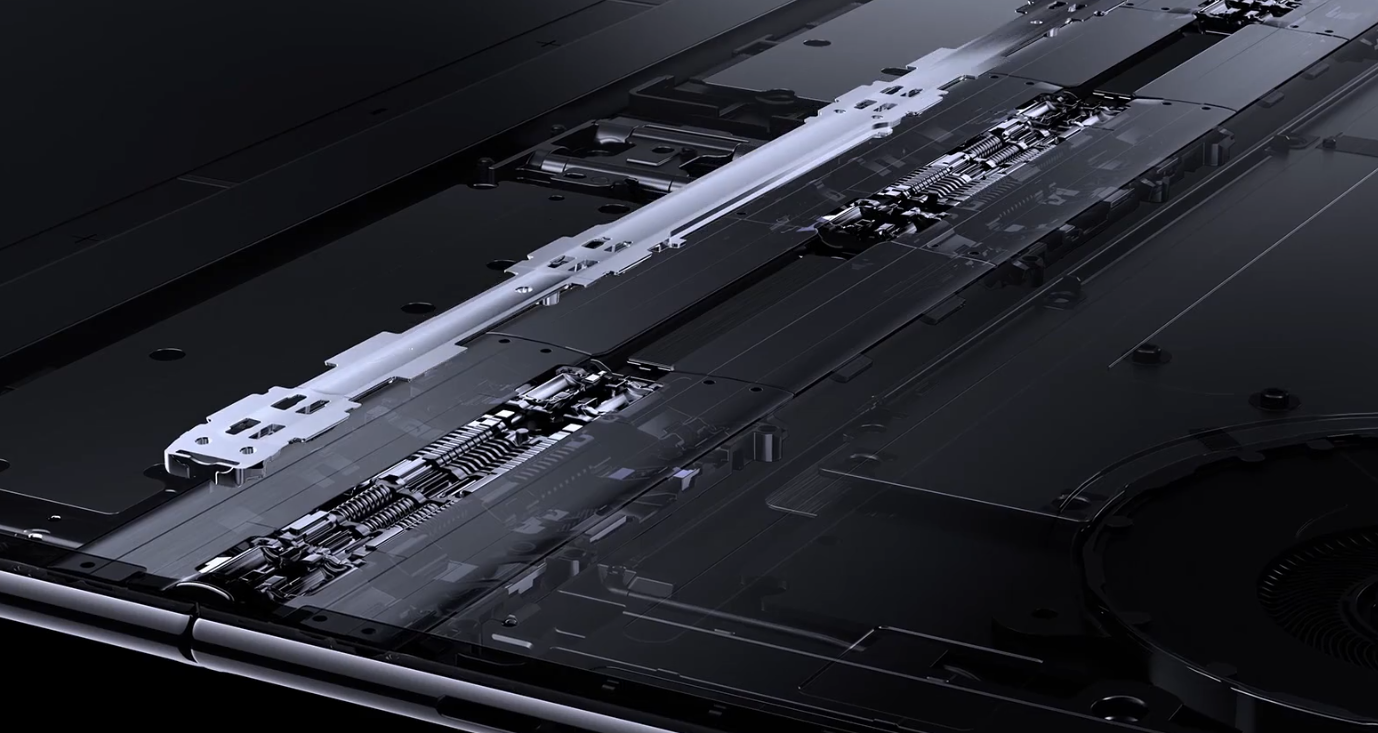

Le 20 mai 2025, le dernier lancement de Huawei du plus grand ordinateur à écran pliable au monde - HUAWEI MateBook Fold Extraordinary Master a suscité des discussions animées dans l'industrie. (désigné ci-après par « Précision Jin Cheng »), avec sa technologie de pointe dans le domaine de la fonderie sous pression en alliage d'aluminium et de l'usinage de précision, a résumé les composants structurels clés qui peuvent offrir un avantage de soutien à Huawei, montrant la force de percée de la chaîne d'approvisionnement nationale dans le domaine du haut de gamme fabrication. Un haut degré de compatibilité entre les avantages techniques et les besoins de Huawei : 1. Procédé de fonderie sous pression en alliage d'aluminium de haute qualité : la part de marché de la fabrication de pièces minces en alliage d'aluminium est la première en Chine, et elle a accumulé une riche expérience dans le domaine des pièces de communication et automobile. Nous avons introduit des équipements de fonderie de classe mondiale, y compris une presse à injecter avec une force de serrage de 4 000 tonnes, qui, combinée aux technologies de fonderie sous vide et de contrôle de température du moule, peut produire des pièces moulées ultra-fines avec une épaisseur pouvant atteindre 0,8 mm, répondant aux exigences strictes de légèreté et de résistance structurelle pour les appareils à écran pliable. 2. Capacité d'usinage de précision et de traitement de surface : Avec plus de 600 centres d'usinage CNC et des lignes de production automatisées de pulvérisation et de galvanisation, nous pouvons réaliser un usinage de haute précision et un traitement de surface à l'échelle nanométrique pour assurer la planéité et la résistance aux rayures de la coque. Par exemple, grâce au procédé de pulvérisation développé en interne, la réflectivité de la surface du produit peut être réduite à moins de 2 %, ce qui correspond parfaitement aux exigences anti-éblouissement des ordinateurs à écran pliable. Conception innovante de matériaux et de structures : 1. Équilibre entre légèreté et solidité. Huawei exige que les composants structurels du cadre central prennent en compte le design ultramince (l'épaisseur dépliée n'est que de 7,3 mm) et la résistance aux chocs. Jin Cheng Precision a pu utiliser des matériaux en alliage d'aluminium de niveau aérospatial, associés à une conception topologique optimisée, pour réduire le poids du boîtier de 30 % tout en augmentant la résistance à la flexion à deux fois celle des matériaux traditionnels. Moulage intégré de pièces structurales complexes : Pour répondre aux besoins de haute précision de la zone charnière de l'écran pliable, Jincheng Precision peut appliquer la technologie de moulage par injection métallique (MIM) pour contrôler la tolérance à 0,01 mm, garantissant la fluidité et la durabilité de l'ouverture et de la fermeture de la charnière. De plus, le matériau métallique liquide à base de zirconium développé est trois fois plus fort que l'acier traditionnel, offrant un soutien fiable pour le châssis ultramince. La vitesse de réponse technique et la capacité de R&D conjointe sont des éléments clés de la coopération. Jin Cheng Precision passe seulement 6 semaines de la livraison d'échantillons à la production en série, ce qui est 40 % plus court que le temps moyen du cycle de l'industrie, et peut aider à maintenir l'avantage de lancement sur le marché. Dans le contexte de la compétition mondiale pour les appareils à écran pliable, JC Precision deviendra un repère de l'industrie, passant d'un « avantage en termes d'échelle » à une « innovation qualitative », et promouvant la fabrication de précision de haut niveau de la Chine vers de nouveaux sommets. N'hésitez pas à contacter Suzhou Jincheng Precision Casting Co. Contact : +86 15062693928 Email : [email protected]

En savoir plus

Le 13 mai 2025, l'équipe technique de BYD, une entreprise leader dans l'industrie des véhicules électriques, est arrivée à Suzhou Jincheng Precision Casting Co., Ltd. pour effectuer une inspection de qualité complète et une évaluation de la coopération en matière de chaîne d'approvisionnement sur la production de pièces automobiles en fonderie sous pression. Focus de détection : vérification des détails du processus et de la fiabilité. L'équipe technique de BYD s'est concentrée sur le processus de production de Jincheng Precision pour les pièces centrales telles que les boîtes de vitesses, les composants moteur et les supports d'amortissement. 1. Tests des performances des matériaux : un analyseur spectral vérifie la stabilité de la composition de l'alliage d'aluminium pour s'assurer que la résistance à la traction, la résistance à la corrosion et d'autres indicateurs répondent aux exigences de conception ; 2. Contrôle de la précision dimensionnelle : mesure coordonnée pour des tests de précision au micron près sur les parties clés afin de garantir la compatibilité d'assemblage ; 3. Applications de tests non destructifs : technologie de particules magnétiques fluorescentes pour détecter les fissures de surface, radiographie pour évaluer l'intégrité structurelle interne ; 4. Audit de la gestion de la chaîne d'approvisionnement : le système permet un suivi des fournisseurs, une surveillance dynamique des stocks et une standardisation des processus d'achat. Perspectives de coopération : Synergie technologique et mise à niveau industrielle. La personne responsable de la chaîne d'approvisionnement de BYD a déclaré : ‘L'accumulation technique de Jincheng Precision dans le domaine du procédé de fonderie et de la conception de moules est impressionnante, surtout dans la capacité de moulage en une seule étape de pièces structurales complexes, ce qui démontre un niveau de pointe dans l'industrie.’ BYD prévoit d'inclure Jincheng dans sa liste de fournisseurs principaux de la région du Delta du Yangtsé, avec un développement futur ou conjoint de pièces légères pour carrosseries adaptées à la prochaine génération de plateformes de véhicules électriques. Le directeur général de Suzhou Jincheng Precision Casting Co., Ltd. a répondu : ‘La coopération avec BYD est une reconnaissance élevée de notre force technique. L'entreprise continuera à investir dans la recherche et le développement pour optimiser tout le contrôle de processus, de l'analyse de flux de moule à la production en série, afin de fournir des solutions plus efficaces et fiables pour l'industrie automobile à énergie nouvelle.'

En savoir plus

Dans le récent conflit entre l'Inde et le Pakistan, des équipements militaires avancés fabriqués en Chine ont montré des performances remarquables, dans lesquelles les pièces en alliage d'aluminium obtenues par moulage sous pression, en tant que matériau clé léger et de haute résistance, ont joué un rôle important dans les avions de guerre, les drones et les systèmes de missiles. En tant qu'entreprise leader nationale dans le domaine du moulage sous pression de précision en alliage d'aluminium, Suzhou Jincheng Precision Casting Co. ________________________________________ Premièrement, applications des produits en alliage d'aluminium moulés sur le champ de bataille Inde-Pakistan 1. Pièces structurelles des avions de chasse L'armée de l'air pakistanaise est équipée de chasseurs J-10CE, JF-17 'dragon' et d'autres modèles, dont la structure du fuselage, la peau externe et les supports internes sont constitués de nombreuses pièces en alliage d'aluminium moulées sous pression. Ce type de matériau assure une résistance tout en réduisant considérablement le poids du fuselage et en améliorant la maniabilité. Par exemple, l'utilisation de matériaux composites dans le J-10CE représente plus de 30 %, dont les moulages sous pression en alliage d'aluminium occupent une position importante dans la conception légère du fuselage. 2. Composants principaux des UAV Les ailes, les porte-charges et les compartiments d'équipement électronique des drones d'observation et de combat Rainbow-4B, Winglong-2 et autres exportés au Pakistan reposent sur des moulages sous pression à haute précision en alliage d'aluminium. Ces composants doivent maintenir leur stabilité dans des environnements extrêmes, et la résistance à la corrosion et à la fatigue des alliages d'aluminium en fait un choix idéal. 3. Lanceurs de missiles et composants de munitions Les composants tels que les rails de lancement et les logements de tête directrice pour les missiles air-air THUNDERBOLT-15 sont fabriqués en alliage d'aluminium moulé sous pression, ce qui prend en compte le besoin de légèreté et de résistance aux chocs. De plus, les coques des missiles anti-radiation sont également moulées sous pression pour permettre une production massive rapide, s'adaptant à l'environnement de bataille à forte consommation. ________________________________________ Deuxièmement, produits principaux et avantages techniques de Jin Cheng Precision Jin Cheng Precision, en tant que leader national de la technologie de moulage rhéologique semi-solide, présente les avantages suivants dans le domaine de l'industrie militaire : 1. Capacité de moulage de pièces à paroi fine L'entreprise a mené la « technologie de moulage rhéologique semi-solide de pièces à paroi fine en alliage d'aluminium » à travers l'acceptation du Ministère de l'Industrie et des Technologies de l'Information, avec un taux de qualification des produits supérieur à 98 %, pouvant produire des structures complexes avec une épaisseur de seulement 1,5 mm, largement utilisées dans la peau des avions de guerre, les nacelles des UAV et autres scénarios. 2. Recherche et développement de matériaux haute performance Le nouvel alliage aluminium-silicium développé par Jin Cheng Precision atteint une résistance à la traction de 280MPa après traitement thermique et une conductivité thermique 30 % meilleure que celle des produits similaires, répondant à la demande de haute résistance et de haute conductivité. Ce type de matériau est utilisé dans les pièces d'isolation thermique du compartiment moteur du J-10CE et le système de gestion thermique des UAV. 3. Production à grande échelle et maîtrise des coûts L'entreprise dispose de plus de 60 lignes de production de moulage sous pression entièrement automatiques, avec une production annuelle de 50 000 tonnes de pièces en alliage d'aluminium moulées sous pression, permettant de répondre rapidement aux commandes à grande échelle. Par exemple, le cycle de production des pièces structurelles pour les séries de UAV Rainbow est 40 % plus court que le processus traditionnel et les coûts sont inférieurs de 25 %. ________________________________________ III. Valeur de la chaîne d'approvisionnement dans le contexte du conflit géopolitique Le conflit indo-pakistanais a renforcé la dépendance du Pakistan envers les équipements militaires chinois, et Jin Cheng Precision assure une livraison rapide via le Couloir économique Chine-Pakistan. Les pièces produites dans sa base d'Urumqi sont transportées par voie terrestre jusqu'au Pakistan, avec un délai de transport 30 % plus court que celui des ports côtiers, garantissant l'approvisionnement opportun des équipements pendant la guerre. De plus, l'entreprise a participé à la « plateforme de simulation numérique de moulage rhéologique en alliage d'aluminium » à travers l'optimisation de la conception des moules, renforçant ainsi la fiabilité des pièces dans des environnements de bataille complexes.

En savoir plus

Une percée technologique : le fonderie sous pression basse avec chambre froide pour une production efficace. Jin Cheng Precision s'appuie sur ses solides capacités en R&D, intégrant en profondeur la technologie traditionnelle de fonderie sous pression avec chambre froide et le procédé de fonderie sous pression basse, pour développer une nouvelle génération de ligne de production automatique complète de fonderie sous pression basse avec chambre froide. Cette technologie contrôle précisément la pression et la vitesse de remplissage du métal liquide, réduisant considérablement les porosités internes et les défauts de rétractation des pièces moulées, ce qui est particulièrement adapté à la production de pièces automobiles pour véhicules électriques (comme les coques de moteurs, boîtiers de contrôleurs) et de pièces structurelles d'équipements de communication nécessitant des exigences strictes en matière d'étanchéité. À ce jour, l'entreprise a mis en place plusieurs lignes démonstratrices de fonderie sous pression basse avec chambre froide, combinant une plateforme de simulation numérique développée en interne pour optimiser la conception des moules et les paramètres de processus, stabilisant ainsi le taux de conformité des pièces moulées à plus de 98 %, avec une efficacité de production supérieure de 20 % par rapport aux procédés traditionnels. Deuxièmement, le procédé de fonderie par gravité : permettre la fabrication de composants à structure complexe. En visant les besoins de pièces à paroi fine complexes dans les domaines de l'aérospatial et du matériel médical, Jin Cheng Precision continue de progresser dans le domaine de la fonderie par gravité. Grâce à l'introduction d'un système de contrôle de température de moule haute précision et de nouveaux matériaux en alliage aluminium-silicium, l'entreprise a réussi à résoudre les problèmes courants de la fonderie par gravité tels que des coulées irrégulières et des grains grossiers. Les produits qu'elle produit, tels que les carter hydrauliques aéronautiques et les supports d'équipements médicaux, présentent d'excellentes propriétés mécaniques et un fini de surface impeccable, ayant obtenu la certification de nombreux clients internationaux et atteignant des livraisons en série. Synergie technologique : fonderie par extrusion et mise à niveau numérique. En plus de la fonderie sous pression basse avec chambre froide et de la fonderie par gravité, Jincheng Precision a également réalisé des percées dans la technologie de fonderie par extrusion. La 'technologie de fonderie rhéologique et par extrusion' développée par l'entreprise est appliquée à la production des coques de moteurs tri-composants pour véhicules électriques, améliorant considérablement la densité des pièces grâce au processus de rétraction haute pression, avec une conductivité thermique des produits augmentée de plus de 15 % par rapport à la fonderie traditionnelle. En même temps, Jincheng Precision collabore avec des entreprises innovantes pour promouvoir la construction d'usines numériques, utilisant l'analyse de grandes données pour optimiser les paramètres de processus de fonderie, réalisant une gestion intelligente de tout le processus de la conception à la production, et réduisant encore de plus de 30 % le cycle de développement de nouveaux produits. Quatrièmement, le marché et les perspectives futures. Le déploiement des nouveaux procédés de Jin Cheng Precision commence à porter ses fruits, sa couverture produit inclut des secteurs à forte croissance tels que les véhicules électriques, les stations de base de communication, le stockage photovoltaïque, et elle a conclu des coopérations stratégiques avec des entreprises leaders telles que Sunlight Power Supply et Weifu Hi-Tech. En 2024, le chiffre d'affaires de l'entreprise a dépassé 690 millions de yuans, avec une part de marché en constante progression. À l'avenir, l'entreprise prévoit d'investir dans l'agrandissement de sa base de production à Xuzhou, d'ajouter une nouvelle ligne de fonderie par gravité, et de renforcer la coopération avec les universités pour promouvoir l'intégration et l'innovation multi-procédés, avec pour objectif d'atteindre la transformation en fournisseur de solutions de fonderie de précision couvrant toute la chaîne de processus d'ici 2026. À propos de JC Precision. Suzhou Jincheng Precision Casting Co., Ltd. a été fondée en 2006, disposant de trois bases de production clés et de plus de 60 lignes de production de fonderie automatiques, avec une capacité annuelle de production de 50 000 tonnes. L'entreprise détient plus de 80 brevets et a reçu des distinctions telles que 'Entreprise spécialisée et innovante de la province du Jiangsu' et 'Top 50 chinois des pièces de fonderie', entre autres. L'entreprise s'engage à promouvoir le développement de haute qualité de l'industrie grâce à l'innovation technologique.

En savoir plus

Suzhou, 24 avril 2025 - Afin de renforcer la coopération dans le domaine de la fabrication verte et l'innovation technologique, Suzhou Jincheng Precision Casting Co., Ltd (ci-après dénommée « Jincheng Precision ») a récemment annoncé officiellement...

En savoir plus

20 mai 2024, Shanghai - Suzhou Jincheng Precision Casting Co., Ltd (ci-après dénommée « Jincheng Precision »), en tant qu'entreprise leader dans l'industrie nationale de la fonderie sous pression, a été invitée à participer au « 2024 SMM Die Ca...

En savoir plus

Dans le contexte de l'intégration profonde de l'économie mondiale et de la transformation et mise à niveau de l'industrie manufacturière, les produits en alliages d'aluminium obtenus par fonderie sous pression deviennent l'un des matériaux de base pour favoriser le processus de modernisation industrielle...

En savoir plus

(ci-après dénommée « Jincheng Precision »), en tant qu'entreprise leader dans les domaines de la fonderie sous pression et de l'usinage précis en Chine, grâce à sa solide compétence technique et à ses capacités d'innovation, continue de renforcer la stratég...

En savoir plus

27 mars 2025, Suzhou Jincheng Precision Casting Co., Ltd (ci-après dénommée « Jincheng Precision ») a récemment été invitée à participer à la « Conférence sur le commerce électronique transfrontalier et le recrutement de talents de la district de Xiangcheng (Shenzhen), Suzhou ».

En savoir plus

Suzhou, 27 mars 2025 En tant qu'entreprise leader dans le domaine de la fonderie précise en Chine, Suzhou Jincheng Precision Casting Co., Ltd (ci-après dénommée « Suzhou Jincheng ») continue de renforcer sa position dominante dans le secteur...

En savoir plus