1. Fuerza en investigación tecnológica y desarrollo e innovación Integración profunda de industria, academia e investigación: con la Universidad de Suzhou se ha creado una base de innovación y práctica posdoctoral, con la Universidad Jiao Tong de Shanghái, la Universidad Politécnica del Noroeste...

Leer más

La empresa Suzhou Jincheng Precision Die Casting Company (en adelante denominada "Jin Cheng Precision") y la Universidad de Soochow conjuntamente establecieron una base de práctica innovadora para postdoctores, logrando avances en el campo del desarrollo de aleaciones de aluminio fundido liviano de alto rendimiento para automóviles. Estos avances han inyectado un fuerte impulso al desarrollo de tecnologías de ligereza para vehículos eléctricos. Superando los problemas centrales de la ligereza, se centraron en "el desarrollo de aleaciones de aluminio fundido livianas de alto rendimiento para automóviles y el control de su microestructura", introduciendo al Dr. Yu Jia Min para formar el equipo de I+D. A través de la optimización de la composición del material, innovación en procesos de tratamiento térmico y tecnología de control de microestructura, desarrollaron un nuevo tipo de materiales de aleación aluminio-silicio cuya resistencia a la tracción, resistencia a la elongación y ductilidad alcanzaron niveles líderes en la industria, con una conductividad térmica significativamente mejor que la de productos similares, lo cual satisface las necesidades urgentes de los vehículos eléctricos por materiales de alta resistencia y alta conductividad. Aplicación efectiva en el mercado Los componentes de paredes finas de aleación de aluminio de alto rendimiento desarrollados se han aplicado ampliamente en vehículos eléctricos, como carcasas de motores trifásicos, cajas de controladores y otros componentes clave, con una tasa de calificación del producto superior al 99%, ocupando más del 35% de participación de mercado nacional en este segmento durante dos años consecutivos, liderando el país. Además, los materiales ligeros desarrollados por la empresa han ayudado a los clientes a reducir el peso de los componentes en más del 30% y mejorar el alcance de los vehículos eléctricos. Potenciando la innovación continua Actualmente, el equipo de I+D de la empresa cuenta con más de 150 personas, cubriendo expertos en fundición, ingenieros de moldes e investigadores universitarios, y colaborando profundamente con 11 instituciones, incluida la Universidad del Noreste. A través del modelo de "investigación para producción", la empresa ha incubado tres tecnologías líderes a nivel internacional y ha formado cooperaciones estables con empresas líderes como Sunny Power y Weifu Hi-Tech. Anclando la competitividad global En el futuro, profundizaremos aún más en la investigación de ingeniería genómica de materiales, desplegando campos avanzados de aleaciones de aluminio ultrafinales y ultrarresistentes, y promoviendo simultáneamente la actualización de líneas de producción inteligentes hacia la Industria 4.0, con el objetivo de alcanzar una cuota de mercado global del 15% en componentes ligeros para automóviles para 2026. Con el modo de innovación colaborativa de "tecnología + talento + industria", la empresa se ha convertido en un referente en el campo de la ligereza de aleaciones de aluminio, proporcionando un estándar para el control independiente y el desarrollo de alta calidad de la cadena de suministro de la industria automotriz eléctrica. Este logro es una práctica vívida de la integración profunda entre la industria, la academia y la investigación, y un hito en la construcción de un centro mundial de fabricación de alta gama.

Leer más

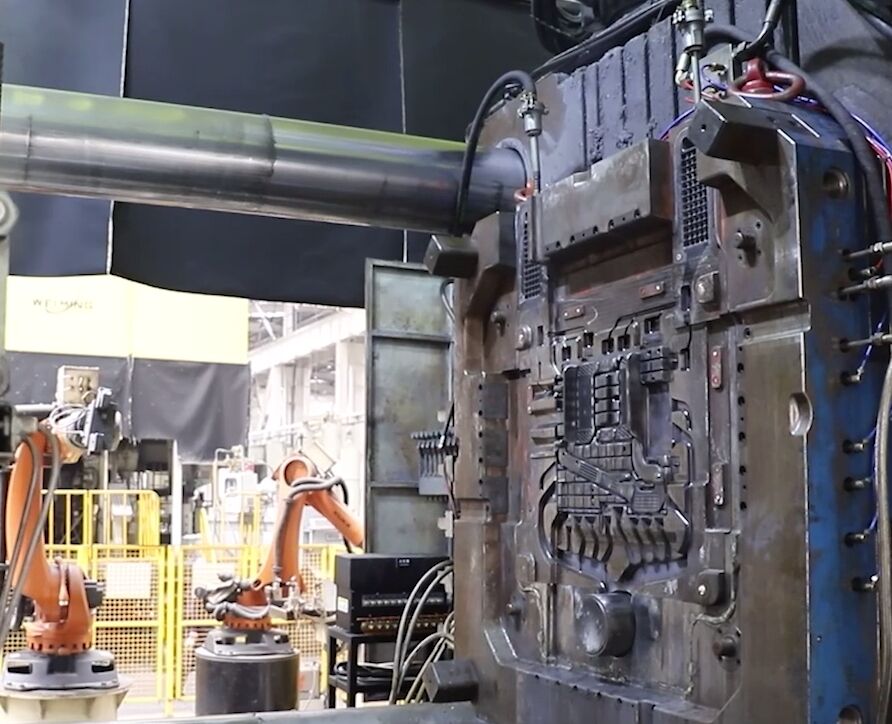

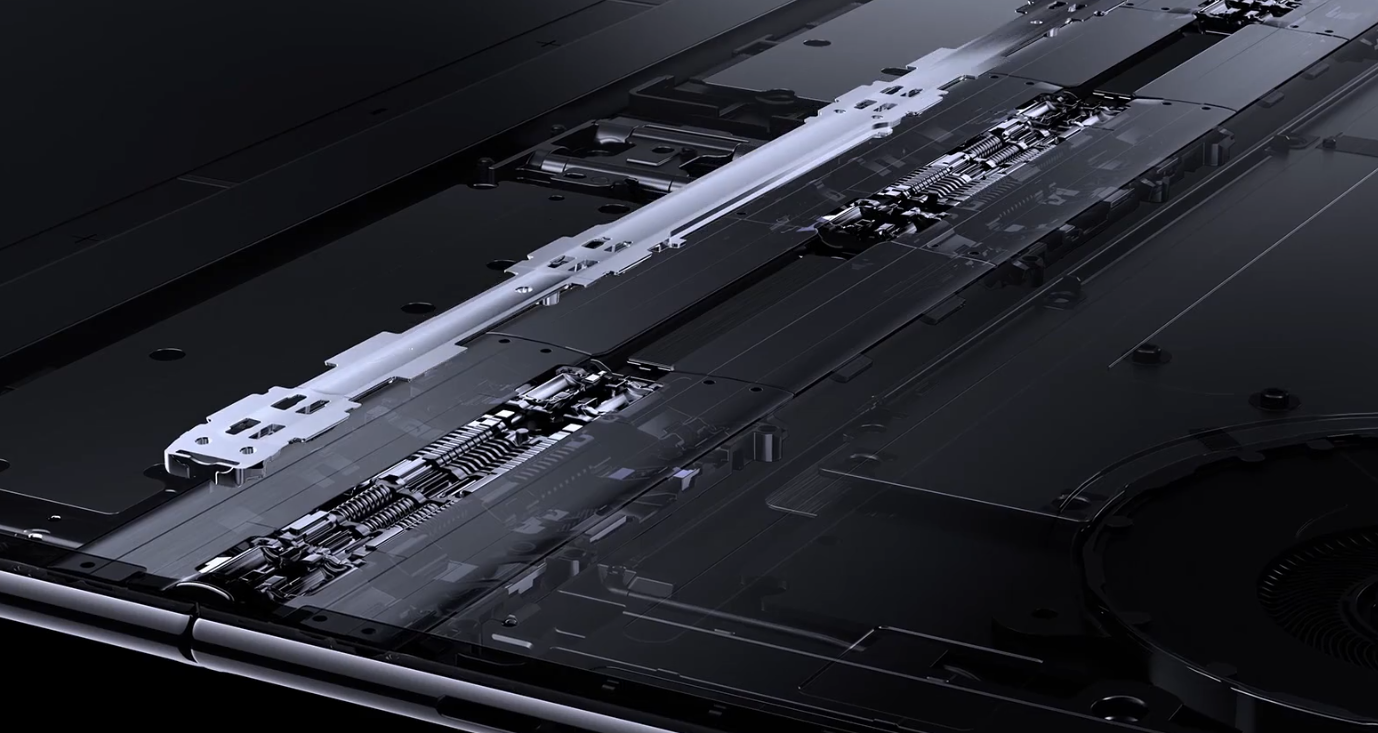

El 20 de mayo de 2025, el lanzamiento más reciente de Huawei del mayor ordenador con pantalla plegable del mundo - HUAWEI MateBook Fold Extraordinary Master desató intensas discusiones en la industria. (en adelante denominada 'Jin Cheng Precision'), con su tecnología líder en el campo de la colada bajo presión de aleaciones de aluminio y mecanizado preciso, resumió los componentes estructurales clave que pueden proporcionar ventajas de apoyo a Huawei, mostrando la fuerza innovadora de la cadena de suministro nacional en el campo de la fabricación avanzada. Alto grado de compatibilidad entre las ventajas técnicas y las necesidades de Huawei: 1. Proceso avanzado de colada bajo presión de aleación de aluminio: la cuota de mercado en la fabricación de piezas de pared fina de aleación de aluminio ocupa el primer lugar en China, y se ha acumulado una amplia experiencia en el campo de las piezas de comunicación y automotriz. Hemos introducido equipos de colada bajo presión de clase mundial, incluida una máquina de colada bajo presión con una fuerza de cierre de 4,000 toneladas, lo que, combinado con tecnología de colada bajo vacío y control de temperatura del molde, puede producir piezas de colada ultrafinas con un grosor tan bajo como 0.8 mm, cumpliendo con los estrictos requisitos de ligereza y resistencia estructural para dispositivos con pantalla plegable. 2. Capacidad de mecanizado preciso y tratamiento de superficie: Con más de 600 centros de mecanizado CNC y líneas de producción automatizadas de pulverización y galvanizado, podemos completar mecanizados de alta precisión y tratamientos de superficie a nivel nanométrico para garantizar la planitud y la resistencia a rayones de la carcasa. Por ejemplo, mediante el proceso de pulverización autodesarrollado, la reflectividad de la superficie del producto se puede reducir a menos del 2%, lo que se ajusta perfectamente a los requisitos antirreflejo de los ordenadores con pantalla plegable. Diseño innovador de materiales y estructuras: 1. Equilibrio entre ligereza y resistencia. Huawei requiere que los componentes estructurales del marco central tengan en cuenta el diseño ultradelgado (el grosor desplegado es solo de 7.3 mm) y la resistencia a impactos. Jin Cheng Precision pudo utilizar materiales de aleación de aluminio de grado aeroespacial, combinados con un diseño topológico optimizado, para reducir el peso del caso en un 30% mientras aumentaba la resistencia a la flexión a dos veces la de los materiales tradicionales. Colada integrada de piezas estructurales complejas: Para las necesidades de alta precisión del área de bisagra de la pantalla plegable, Jincheng Precision puede aplicar la tecnología de inyección de metal (MIM) para controlar la tolerancia dentro de 0.01 mm, asegurando la suavidad y durabilidad del cierre de la bisagra. Además, el material de metal líquido a base de circonio desarrollado es tres veces más fuerte que el acero tradicional, proporcionando un soporte confiable para el chasis ultradelgado. La velocidad de respuesta técnica y la capacidad de I+D conjunta son claves para la cooperación. Jin Cheng Precision tarda solo 6 semanas desde la entrega de muestras hasta la producción masiva, lo que es un 40% más corto que el ciclo promedio de la industria, y puede ayudar a mantener la ventaja de entrada en el mercado. En el contexto de la competencia global de dispositivos con pantalla plegable, JC Precision se convertirá en el referente de la industria, transformándose de 'ventaja de escala' a 'innovación de calidad', y promoviendo la fabricación avanzada de precisión china a nuevas alturas. ¡Bienvenido a contactar con Suzhou Jincheng Precision Casting Co.! Contacto: +86 15062693928 Correo electrónico: [email protected]

Leer más

El 13 de mayo de 2025, el equipo técnico de BYD, una empresa líder en la industria de automóviles de nueva energía, llegó a Suzhou Jincheng Precision Casting Co., Ltd. para realizar una inspección integral de calidad y una evaluación de cooperación en la cadena de suministro sobre la producción de piezas de fundición de automóviles. Enfoque de detección: verificación de detalles del proceso y fiabilidad. El equipo técnico de BYD se centró en el proceso de producción de Jincheng Precision en partes clave como carcasas de caja de velocidades, componentes del motor y soportes de absorción de impactos. 1. Pruebas de rendimiento de materiales: un analizador espectroscópico verifica la estabilidad de la composición del aluminio para asegurar que la resistencia a la tracción, la resistencia a la corrosión y otros indicadores cumplan con los requisitos de diseño; 2. Control de precisión dimensional: medición coordenada para pruebas de precisión a nivel micrónico en partes clave para garantizar la compatibilidad de ensamblaje; 3. Aplicaciones de pruebas no destructivas: tecnología de partículas magnéticas fluorescentes para detectar grietas superficiales, rayos X para evaluar la integridad estructural interna; 4. Auditoría de gestión de la cadena de suministro: el sistema logra seguimiento de proveedores, monitoreo dinámico de inventario y estandarización del proceso de compra. Perspectiva de cooperación: Sinergia tecnológica y actualización industrial. El responsable de la cadena de suministro de BYD dijo: ‘La acumulación técnica de Jincheng Precision en el campo de procesos de fundición y diseño de moldes es impresionante, especialmente en la capacidad de moldeo de una sola vez de piezas estructurales complejas, lo que demuestra el nivel líder de la industria.’ BYD planea incluir a Jincheng en su lista de proveedores principales de la región del Delta del Yangtsé, o desarrollar conjuntamente piezas de carrocería ligeras para adaptarse a la próxima plataforma de vehículos eléctricos de nueva generación. El gerente general de Suzhou Jincheng Precision Casting Co., Ltd. respondió: ‘La cooperación con BYD es un alto reconocimiento de nuestra fuerza técnica. La empresa seguirá invirtiendo en investigación y desarrollo para optimizar el control total del proceso desde el análisis de flujo de moldes hasta la producción en masa, con el fin de proporcionar soluciones más eficientes y confiables para la industria automotriz de nueva energía.'

Leer más

En el reciente conflicto entre India y Pakistán, el equipo militar avanzado fabricado en China ha mostrado un rendimiento notable, en el cual las piezas de fundición a presión de aleación de aluminio, como material clave para la ligereza y alta resistencia, han desempeñado un papel importante en aviones de guerra, drones y sistemas de misiles. Como empresa líder nacional en el campo de la fundición a presión de precisión de aleaciones de aluminio, Suzhou Jincheng Precision Casting Co. ________________________________________ Primero, aplicaciones de productos de fundición a presión de aleación de aluminio en el campo de batalla entre India y Pakistán 1. Piezas estructurales de aviones de combate La fuerza aérea paquistaní está equipada con cazas J-10CE, JF-17 'dragón' y otros modelos, cuyos marcos del fuselaje, piel y soportes internos están compuestos en gran medida por piezas de fundición a presión de aleación de aluminio. Este tipo de material asegura la resistencia mientras reduce significativamente el peso del fuselaje y mejora la maniobrabilidad. Por ejemplo, el uso de materiales compuestos en el J-10CE supera el 30%, de los cuales las fundiciones a presión de aleación de aluminio ocupan una posición importante en el diseño ligero del fuselaje. 2. Componentes principales de UAVs Las alas, portaequipajes y compartimentos de equipos electrónicos de los drones de observación y combate Rainbow-4B, Winglong-2 y otros exportados a Pakistán dependen de fundiciones a presión de alta precisión de aleaciones de aluminio. Estos componentes necesitan mantener estabilidad en entornos extremos, y la resistencia a la corrosión y al fatiga de las aleaciones de aluminio los convierte en una elección ideal. 3. Lanzadores de misiles y componentes de municiones Los componentes como rieles de lanzamiento y casquillos de cabezales guía para los misiles aire-aire THUNDERBOLT-15 están hechos de fundición a presión de aleación de aluminio, lo que tiene en cuenta la necesidad de ser livianos y resistentes a impactos. Además, las cápsulas de misiles anti-radiación también se funden a presión para lograr una producción masiva rápida, adaptándose al entorno de batalla de alto consumo. ________________________________________ Segundo, productos y ventajas técnicas principales de Jin Cheng Precision Jin Cheng Precision, como líder nacional en tecnología de fundición reológica semisólida, sus productos tienen las siguientes ventajas en el ámbito de la industria militar: 1. Capacidad de fundición de piezas de pared delgada La empresa lideró la 'tecnología de fundición reológica semisólida de piezas de pared delgada de aleación de aluminio' aprobada por el Ministerio de Industria y Tecnología de la Información, con una tasa de calificación de productos superior al 98%, pudiendo producir estructuras complejas con un grosor de solo 1,5 mm, ampliamente utilizadas en la piel de aviones de guerra, nacelles de UAV y otros escenarios. 2. Investigación y desarrollo de materiales de alto rendimiento La nueva aleación de aluminio-silicio desarrollada por Jin Cheng Precision tiene una resistencia a la tracción de 280MPa después del tratamiento térmico y una conductividad térmica un 30% mejor que la de productos similares, lo que satisface la demanda de alta resistencia y alta conductividad. Este tipo de material se utiliza en los componentes de aislamiento del compartimento del motor del J-10CE y en el sistema de gestión térmica del UAV. 3. Producción a gran escala y control de costos La empresa cuenta con más de 60 líneas de producción de fundición a presión completamente automáticas, con una producción anual de 50.000 toneladas de fundiciones a presión de aleación de aluminio, lo que permite responder rápidamente a pedidos a gran escala. Por ejemplo, el ciclo de producción de piezas estructurales para la serie Rainbow de UAV es un 40% más corto que el proceso tradicional y el costo es un 25% menor. ________________________________________ III. Valor de la cadena de suministro bajo conflictos geopolíticos El conflicto entre India y Pakistán ha intensificado la dependencia de Pakistán de equipo militar chino, y Jin Cheng Precision logra entregas rápidas a través del Corredor Económico China-Pakistán. Las piezas producidas en su base de Urumqi se transportan por tierra a Pakistán, reduciendo en un 30% el tiempo en comparación con los puertos costeros, lo que garantiza el suministro oportuno de equipos durante el conflicto. Además, la empresa participó en la 'plataforma de simulación numérica de fundición reológica de aleación de aluminio' mediante la optimización del diseño de moldes, mejorando aún más la fiabilidad de las piezas en entornos de batalla complejos.

Leer más

Un avance tecnológico: la fundición a baja presión con cámara fría para lograr una producción eficiente. Jin Cheng Precision se apoya en sus fuertes capacidades de I+D, integrando profundamente la tecnología tradicional de fundición por inyección con cámara fría y el proceso de fundición a baja presión, desarrollando una nueva generación de línea de producción completamente automática de fundición a baja presión con cámara fría. La tecnología controla con precisión la presión y la velocidad de llenado del metal líquido, reduciendo significativamente los defectos internos de porosidad y contracción en las piezas fundidas, especialmente adecuada para la producción de componentes de vehículos eléctricos (como carcasas de motores, cajas de controladores) y partes estructurales de equipos de comunicación que requieren estrictos estándares de hermeticidad. Actualmente, la empresa ha construido varias líneas de demostración de fundición a baja presión con cámara fría, combinadas con una plataforma de simulación numérica propia para optimizar el diseño del molde y los parámetros del proceso, lo que mantiene la tasa de aprobación de las piezas fundidas estable en más del 98%, con una eficiencia de producción un 20% mayor que los procesos tradicionales. En segundo lugar, el proceso de fundición por gravedad: habilitando la fabricación de componentes con estructuras complejas. Dirigido a sectores como la aeroespacial y el equipo médico, que demandan piezas con paredes finas y estructuras complejas, Jin Cheng Precision sigue avanzando en el campo de la fundición por gravedad. A través de la introducción de un sistema de control de temperatura de moldes de alta precisión y nuevos materiales de aleaciones aluminio-silicio, la empresa resolvió con éxito problemas comunes en la fundición por gravedad, como el vertido irregular y granos gruesos. Sus productos, como carcasas hidráulicas para aviación y soportes para equipos médicos, destacan por sus excelentes propiedades mecánicas y acabado superficial, obteniendo la certificación de varios clientes internacionales y logrando entregas en serie. Sinergia tecnológica: fundición por extrusión y actualización digital. Además de la fundición a baja presión con cámara fría y la fundición por gravedad, Jincheng Precision también ha logrado avances en la tecnología de fundición por extrusión. La tecnología 'fundición por flujo y extrusión' desarrollada por la empresa se aplica a la producción de carcasas de motores trifásicos para vehículos eléctricos, mejorando significativamente la densidad de las piezas mediante un proceso de contracción a alta presión, aumentando la conductividad térmica del producto en más del 15% en comparación con la fundición tradicional. Al mismo tiempo, Jincheng Precision promueve la construcción de una fábrica digital en colaboración con empresas espaciales y de innovación, utilizando análisis de big data para optimizar los parámetros del proceso de fundición, logrando una gestión inteligente desde el diseño hasta la producción y acortando en más del 30% el ciclo de desarrollo de nuevos productos. Cuarto, el mercado y las perspectivas futuras. El nuevo diseño de procesos de Jincheng Precision ha comenzado a dar frutos, con su cobertura de productos en áreas de alto crecimiento como vehículos eléctricos, estaciones base de telecomunicaciones y almacenamiento fotovoltaico, alcanzando cooperaciones estratégicas con empresas líderes como Sunlight Power Supply y Weifu Hi-Tech. En 2024, los ingresos operativos de la empresa superaron los 690 millones de yuanes, con una participación de mercado en constante aumento. En el futuro, la empresa planea invertir en la expansión de su base de producción en Xuzhou, añadiendo nuevas líneas de fundición por gravedad y profundizando la colaboración con universidades para promover la integración e innovación multiproceso, con el objetivo de lograr la transformación en un proveedor de soluciones de fundición de precisión con 'cobertura completa de la cadena de procesos' antes de 2026. Acerca de JC Precision. Suzhou Jincheng Precision Casting Co., Ltd. fue fundada en 2006, cuenta con tres bases de producción principales y más de 60 líneas de producción totalmente automáticas de fundición por inyección, con una capacidad anual de producción de 50,000 toneladas. La empresa ha obtenido más de 80 patentes y ha recibido honores como 'Empresa Especializada e Innovadora de la Provincia de Jiangsu' y 'Top 50 de Piezas de Fundición de China', entre otros. La empresa está comprometida con impulsar el desarrollo de alta calidad de la industria a través de la innovación tecnológica.

Leer más

Suzhou, 24 de abril de 2025 - Con el objetivo de profundizar la cooperación en fabricación sostenible e innovación tecnológica, Suzhou Jincheng Precision Casting Co., Ltd (en adelante denominada “Jincheng Precision”) anunció recientemente la oficial...

Leer más

20 de mayo de 2024, Shanghái – Suzhou Jincheng Precision Casting Co., Ltd (en adelante denominada “Jincheng Precision”), como empresa líder en la industria nacional de fundición a presión, fue invitada a participar en el “SMM Die Ca... 2024”

Leer más

(en adelante denominada ‘Jincheng Precision’), como empresa líder en los campos de fundición a presión y mecanizado de precisión en China, gracias a su destacada capacidad técnica y habilidad innovadora, continúa profundizando la estrategia...

Leer más

27 de marzo de 2025, Suzhou Jincheng Precision Casting Co., Ltd (en adelante denominada ‘Jincheng Precision’) fue recientemente invitada a participar en el ‘Seminario y Reclutamiento de Comercio Electrónico Transfronterizo de Suzhou Xiangcheng District (Shenzhen)’ y en la Feria de Talento...

Leer más

Suzhou, 27 de marzo de 2025. Como empresa líder en el ámbito de la fundición de precisión en China, Suzhou Jincheng Precision Casting Co., Ltd (en adelante denominada 'Suzhou Jincheng') continúa consolidando su posición líder en la indus...

Leer más

Suzhou, 25 de marzo de 2025 - En la ola de rápido desarrollo de la industria manufacturera de alta gama, Suzhou Jincheng Precision Casting Co. (en adelante denominada 'Suzhou Jincheng'), gracias a su ventaja tecnológica clave en el ámbito de...

Leer más