1. Technologieforschung und -entwicklung sowie Innovationskraft Tiefgreifende Integration von Wirtschaft, Wissenschaft und Forschung: mit der Universität von Suzhou wurde eine Postdoktoranden-Innovations- und Praxisbasis gegründet, mit dem Shanghai Jiao Tong University, Northwestern Polytechni...

Mehr erfahren

Die Suzhou Jincheng Precision Die Casting Company (im Folgenden als "Jin Cheng Precision" bezeichnet) und die Soochow-Universität haben gemeinsam eine Postdoktoranden-Innovationspraxisbasis gegründet, in der Forschung und Entwicklung im Bereich hochleistungsfähiger Leichtbau-Gussaluminiumlegierungen für Automobile Fortschritte erzielt wurden, die der Entwicklung von Leichtbau-Technologien für Elektrofahrzeuge einen starken Impuls verleihen. Durch das Überwinden der Kernprobleme des Leichtbaus konzentrierte sich Dr. Yu Jia Min auf „die Entwicklung hochleistungsfähiger Leichtbau-Gussaluminiumlegierungen und deren Mikrostrukturkontrolle“ und gründete ein R&D-Team. Durch die Optimierung der Materialzusammensetzung, Innovation in der Wärmebehandlungsprozesse und Mikrostrukturkontrolltechnologie entwickelten wir eine neue Art von Aluminium-Silizium-Legierungsmaterialien, deren Fliessgrenze, Zugfestigkeit und Dehnung den branchenführenden Standard erreichten und deren Wärmeleitfähigkeit deutlich besser war als bei vergleichbaren Produkten, was den dringenden Bedarf an hochfesten und hochleitfähigen Materialien für Elektrofahrzeuge deckt. Effektive Marktanwendung Die entwickelten hochleistungsfähigen Aluminiumlegierungen mit dünnen Wänden werden bereits weitgehend in Elektrofahrzeugen eingesetzt, wie zum Beispiel in Dreigeteil-Motorgehäusen, Steuergerätekisten und anderen Schlüsselkomponenten. Der Produktqualifikationsgrad beträgt über 99 % und hat zwei Jahre hintereinander mehr als 35 % des nationalen Marktannteils in diesem Segment eingenommen, was landesweit an erster Stelle steht. Darüber hinaus haben die vom Unternehmen entwickelten Leichtbau-Materialien den Kunden geholfen, eine Gewichtsreduktion von über 30 % bei Komponenten zu realisieren und die Reichweite von Elektrofahrzeugen zu erhöhen. Förderung kontinuierlicher Innovation Aktuell umfasst das R&D-Team des Unternehmens über 150 Mitarbeiter, darunter Gießerei-Experten, Formbauingenieure und Universitätsforscher, und führt mit der Nordost-Universität und weiteren 11 Institutionen tiefgreifende Zusammenarbeit durch. Durch das Modell „Forschung für die Produktion“ hat das Unternehmen drei international führende Technologien ausgebrütet und stabile Kooperationen mit führenden Unternehmen wie Sunny Power und Weifu Hi-Tech gebildet. Positionierung globaler Wettbewerbsfähigkeit In Zukunft werden wir die Forschung im Bereich Materialgenom-Engineering weiter vertiefen, die Spitzenfelder ultradünnwandiger und ultrahochfestiger Aluminiumlegierungen auslegen und gleichzeitig die intelligente Produktionslinie auf Industry 4.0 upgraden, um bis 2026 den weltweiten Markanteil an Fahrzeug-Leichtbau-Komponenten auf 15 % zu bringen. Mit dem kollaborativen Innovationsmodell „Technologie + Talente + Industrie“ ist das Unternehmen zu einem Vorreiter im Bereich Aluminium-Leichtbau geworden und bietet einen Maßstab für die autarke Kontrolle und qualitativ hochwertige Entwicklung der Elektroauto-Wertschöpfungskette. Diese Errungenschaft ist eine lebendige Praxis der tiefen Integration von Industrie, Wissenschaft und Forschung und ein Meilenstein beim Aufbau eines globalen Hochleistungs-Herstellungsstandorts.

Mehr erfahren

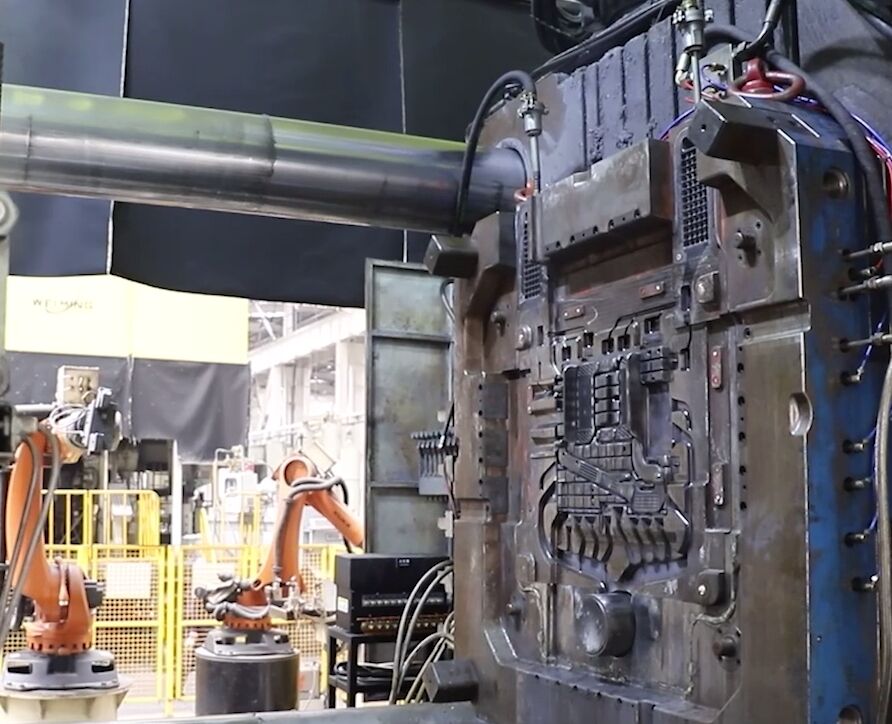

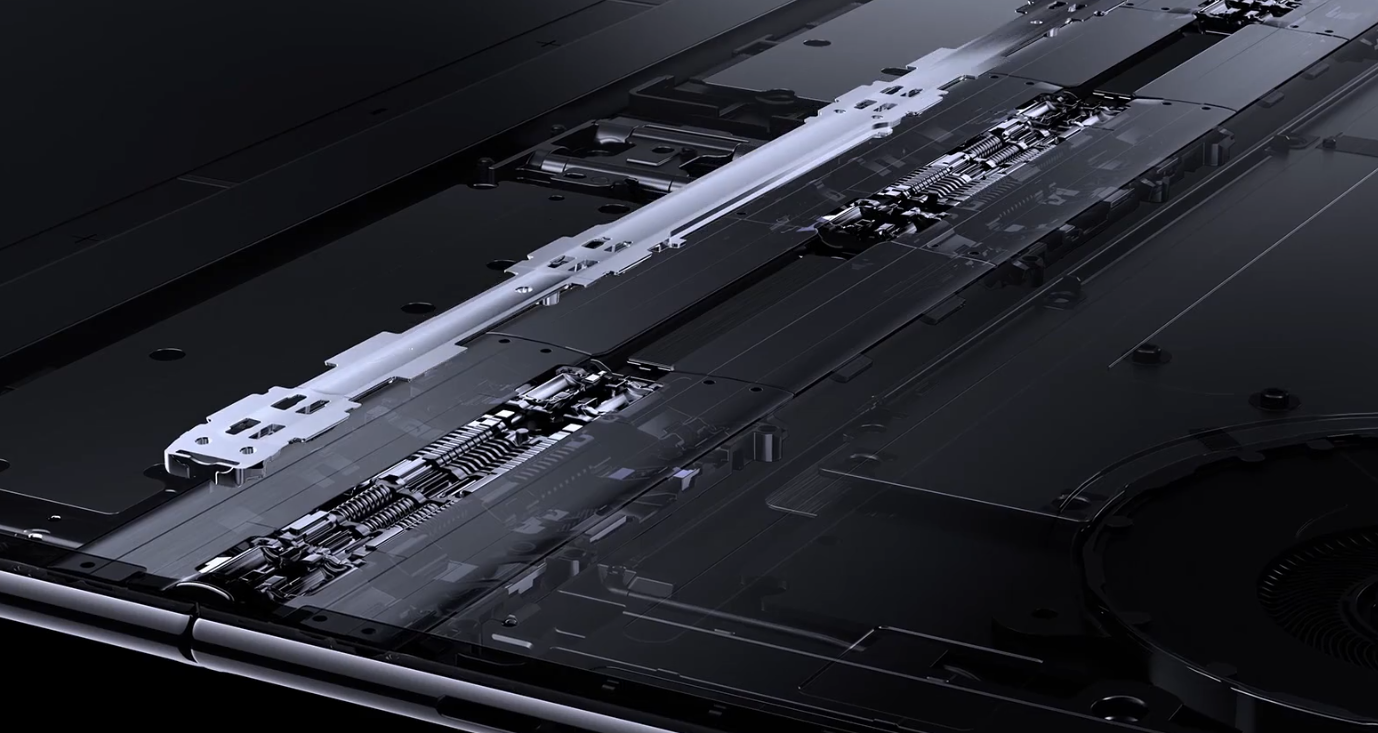

Am 20. Mai 2025 löste das neueste Release von Huawei, der weltweit größte Faltbildschirm-Computer – HUAWEI MateBook Fold Extraordinary Master, lebhafte Diskussionen in der Branche aus. (im Folgenden als 'Jin Cheng Precision' bezeichnet), mit seiner führenden Technologie im Bereich Aluminiumlegierungen und Präzisionsbearbeitung, fasste die wesentlichen strukturellen Komponenten zusammen, die Huawei Unterstützung bieten können, und zeigte die Durchbruchskraft der nationalen Lieferkette im Bereich Hochtechnologie. Hoher Grad an Kompatibilität zwischen technischen Vorteilen und den Anforderungen von Huawei: 1. Hochwertige Aluminium-Schwerkochverguss-Prozess: Der Marktanteil bei der Herstellung dünnwandiger Aluminiumteile ist in China führend, wobei reichhaltige Erfahrungen im Bereich Telekommunikation und Automobilteile gesammelt wurden. Wir haben weltklasse Schwerkochverguss-Ausrüstungen eingeführt, einschließlich einer Schwerkochmaschine mit einer Klemmkraft von 4.000 Tonnen, die in Kombination mit Vakuumschwerkochverguss und Formtemperaturregierungstechnologie ultra-dünne Vergüsse mit einer Dicke von nur 0,8 mm herstellen kann, was den strengen Anforderungen an Leichtbau und Strukturstarke für Faltbildschirmgeräte gerecht wird. 2. Präzisionsbearbeitung und Oberflächenbehandlungsfähigkeit: Mit über 600 CNC-Bearbeitungszentren und automatisierten Sprüh- und Beschichtungsproduktionslinien können wir hochpräzise Bearbeitungen und nanoskalige Oberflächenbehandlungen durchführen, um die Flachheit und Kratzfestigkeit des Gehäuses sicherzustellen. Zum Beispiel kann durch den selbst entwickelten Sprühprozess die Oberflächenreflektivität des Produkts auf weniger als 2 % reduziert werden, was perfekt zu den antireflexiven Anforderungen von Faltbildschirmcomputern passt. Innovative Material- und Strukturdesigns: 1. Balance zwischen Leichtbau und Zähigkeit. Huawei verlangt, dass die tragenden Komponenten des Mittelrahmens sowohl eine ultradünne Designphilosophie (die entfaltete Dicke beträgt nur 7,3 mm) als auch Stoßfestigkeit berücksichtigen. Jin Cheng Precision konnte durch den Einsatz luftfahrtgradiger Aluminiumlegierungen und optimiertem Topologiedesign das Gewicht des Gehäuses um 30 % reduzieren, während gleichzeitig die Biegestärke auf das Doppelte von traditionellen Materialien gesteigert wurde. Integration komplexer struktureller Teile: Für die hochgenauen Anforderungen im Scharnierbereich des Faltbildschirms kann Jincheng Precision Metallpulverspritzgießtechnologie (MIM) einsetzen, um die Toleranzen auf unter 0,01 mm zu halten, was die Glattheit und Haltbarkeit des Öffnens und Schließens des Scharniers sichert. Darüber hinaus bietet das zirkonbasierende Flüssigmetallmaterial, das entwickelt wurde, dreimal so viel Stärke wie traditionelles Stahl, was zuverlässige Unterstützung für den ultradünnen Rumpf bietet. Technische Reaktionsgeschwindigkeit und gemeinsame Forschungs- und Entwicklungsfähigkeiten sind der Schlüssel zur Zusammenarbeit. Jin Cheng Precision braucht nur 6 Wochen von der Probenlieferung bis zur Massenproduktion, was 40 % kürzer ist als die durchschnittliche Branchezeit, und kann dabei helfen, den Markteintrittsvorteil zu wahren. Im Kontext globaler Konkurrenz bei Faltbildschirmgeräten wird JC Precision zum Branchenmaßstab werden, indem es von 'Skalenvorteil' zu 'Qualitätsinnovation' wechselt und Chinas hochwertige Präzisionsfertigung auf neue Höhen treibt. Kontaktieren Sie bitte Suzhou Jincheng Precision Casting Co. Kontakt: +86 15062693928 E-Mail: [email protected]

Mehr erfahren

Am 13. Mai 2025 traf die technische Abteilung von BYD, einem führenden Unternehmen in der Elektroautobranche, bei Suzhou Jincheng Precision Casting Co., Ltd. ein, um eine umfassende Qualitätsprüfung und Lieferkettenevaluierung der Produktion von Automobil-Drahtgießteilen durchzuführen. Prüfschwerpunkt: Prozessdetails und Zuverlässigkeitsüberprüfung. Das technische Team von BYD konzentrierte sich auf den Produktionsprozess von Jincheng Precision bei Kernkomponenten wie Getriebegehäuse, Motorteile und Dämpferschalung. 1. Materialprüfungen: Spektrometer zur Überprüfung der Stabilität der Aluminiumlegierung, um sicherzustellen, dass Zugfestigkeit, Korrosionsbeständigkeit und andere Kennwerte den Designanforderungen entsprechen; 2. Maßgenauigkeitskontrolle: Koordinatenmessung für Präzisionstests im Mikronbereich an Schlüsselteilen zur Sicherstellung der Montagekompatibilität; 3. Anwendung nichtzerstörlicher Prüfungen: Fluoreszenzmagnetpulver-Technologie zur Erkennung von Oberflächenrissen, Röntgenprüfung zur Bewertung der internen Strukturintegrität; 4. Lieferketteng management-Audit: System zur Nachverfolgung von Lieferanten, dynamisches Bestandsmonitoring und Standardisierung des Beschaffungsprozesses. Zusammenarbeitshorizont: Technologische Synergie und Industrieaufwertung. Der Verantwortliche für die Lieferkette von BYD sagte: 'Die technischen Erfahrungen von Jincheng Precision im Bereich Gießereiprozess und Formgestaltung sind beeindruckend, insbesondere in der Fähigkeit zur Einschussformung komplexer Strukturen, was das führende Niveau der Branche demonstriert.' BYD plant, Jincheng in seine Liste der Kernlieferanten im Yangtze-Delta-Gebiet aufzunehmen, mit dem Ziel, künftig gemeinsam leichte Fahrzeugteile zu entwickeln, um auf die nächste Generation von Elektrofahrzeugplattformen einzugehen. Der Generaldirektor von Suzhou Jincheng Precision Casting Co., Ltd. antwortete: 'Die Zusammenarbeit mit BYD ist eine hohe Anerkennung unserer technischen Stärken. Das Unternehmen wird weiter in Forschung und Entwicklung investieren, um die gesamte Prozesskontrolle von Formflususanalyse bis zur Massenproduktion zu optimieren und so effizientere und zuverlässigere Lösungen für die Elektroautobranche bereitzustellen.'

Mehr erfahren

Im jüngsten Konflikt zwischen Indien und Pakistan hat fortschrittliche militärische Ausrüstung, die in China hergestellt wurde, eine bemerkenswerte Leistung gezeigt, wobei Aluminiumlegierungsdruckgussteile als wichtiges Material für Leichtbau und hohe Stärke eine entscheidende Rolle in Kampfflugzeugen, Drohnen und Raketen-Systemen gespielt haben. Als führendes Unternehmen im Inland im Bereich der Präzisionsdruckgussverarbeitung aus Aluminiumlegierungen hat Suzhou Jincheng Precision Casting Co. ________________________________________ Erstens, Anwendungen von Aluminiumlegierungsdruckgussteilen auf dem Schlachtfeld zwischen Indien und Pakistan 1. Strukturteile von Jagdflugzeugen Die pakistanische Luftwaffe ist mit J-10CE-Jagdflugzeugen, JF-17 'Drache'-Jagdflugzeugen und anderen Modellen ausgerüstet, deren Rumpfrahmen, Haut und interne Tragstrukturen eine große Anzahl an Aluminiumlegierungsdruckgussteilen verwenden. Dieses Material gewährleistet Stärke, während es das Gewicht des Rumpfs erheblich reduziert und die Manövrierfähigkeit verbessert. Zum Beispiel macht der Einsatz von Verbundmaterialien beim J-10CE mehr als 30 % aus, wovon Aluminiumlegierungsdruckgussteile eine wichtige Rolle bei der Leichtbaukonstruktion des Rumpfs spielen. 2. Kernkomponenten von Drohnen Die Flügel, Nutzlastträger und elektronischen Geräteraum der Rainbow-4B, Winglong-2 und anderer Aufklärungs- und Kampfdrohnen, die nach Pakistan exportiert werden, basieren auf hochpräzisen Aluminiumlegierungsdruckgussteilen. Diese Komponenten müssen in extremen Umgebungen Stabilität bieten, und die Korrosions- und Müdungsbeständigkeit von Aluminiumlegierungen macht sie zur idealen Wahl. 3. Raketenstarter und Munitionsteile Komponenten wie Startleitern und Führungsanlagengehäuse für THUNDERBOLT-15-Luft-zu-Luft-Raketen bestehen aus Aluminiumlegierungsdruckguss, der sowohl den Bedarf an Leichtgewicht als auch an Stoßfestigkeit berücksichtigt. Darüber hinaus werden auch die Hülsen von Anti-Strahlungs-Raketen durch Druckguss hergestellt, um eine schnelle Massenproduktion zu ermöglichen und sich an die Kriegsumgebung mit hohem Verbrauch anzupassen. ________________________________________ Zweitens, Kernprodukte und technologische Vorteile von Jin Cheng Precision Als nationaler Technologie-Führender im Bereich Halbfest-Rheo-Guss verfügt Jin Cheng Precision über folgende Vorteile in der Militärindustrie: 1. Fähigkeit zur Herstellung dünnwandiger Teile Das Unternehmen hat die 'Halbfest-Rheo-Guss-Technologie für dünnwandige Aluminiumlegierungsteile' durch die Akzeptanz des Ministeriums für Industrie und Informationstechnologie geführt. Der Produktqualifikationsgrad beträgt über 98 %, wobei komplexe Strukturen mit einer Dicke von nur 1,5 mm hergestellt werden können, was in der Haut von Kampfflugzeugen, Gondeln von Drohnen und anderen Szenarien weit verbreitet ist. 2. Forschung und Entwicklung leistungsstarker Materialien Die neue Aluminium-Silizium-Legierung, die von Jin Cheng Precision entwickelt wurde, erreicht nach der Wärmebehandlung eine Fließgrenze von 280 MPa und eine Wärmeleitfähigkeit, die um 30 % besser ist als bei ähnlichen Produkten, was den Bedarf an hoher Stärke und hoher Leitfähigkeit deckt. Dieses Material wird in den Wärmedämmteilen des Motorraums des J-10CE und im Thermalsystem der Drohne eingesetzt. 3. Massenproduktion und Kostenkontrolle Das Unternehmen verfügt über mehr als 60 vollautomatische Druckguss-Produktionslinien mit einem Jahresoutput von 50.000 Tonnen Aluminiumlegierungsdruckgussteilen, was eine schnelle Reaktion auf Großaufträge ermöglicht. Zum Beispiel ist der Produktionszyklus der Strukturteile für die Rainbow-Reihe von Drohnen um 40 % kürzer als bei traditionellen Verfahren und die Kosten um 25 % geringer. ________________________________________ III. Lieferkettewert unter geopolitischem Konflikt Der Konflikt zwischen Indien und Pakistan hat Pakistans Abhängigkeit von chinesischer Militärausrüstung verschärft, und Jin Cheng Precision erreicht eine schnelle Lieferung über den China-Pakistan-Wirtschaftskorridor. Die Teile, die in seiner Urumqi-Basis produziert werden, werden über Land nach Pakistan transportiert, was um 30 % weniger Zeit in Anspruch nimmt als der Transport über Küstenhäfen und so die rechtzeitige Versorgung mit Kriegsausrüstung garantiert. Außerdem hat das Unternehmen an der 'Aluminiumlegierung Rheo-Guss numerische Simulationsplattform' teilgenommen, um durch die Optimierung der Formgestaltung die Zuverlässigkeit der Teile unter komplexen Schlachtfeldbedingungen weiter zu steigern.

Mehr erfahren

Ein technologischer Durchbruch: Kaltkammer-Niederdruckguss zur effizienten Produktion. Jin Cheng Precision verlässt sich auf seine starken Forschungs- und Entwicklungsfähigkeiten, um die traditionelle Kaltkammer-Schwermetallgusstechnologie und den Niederdruckgießprozess tief zu integrieren und eine neue Generation vollautomatischer Kaltkammer-Niederdruckgießproduktionslinien zu entwickeln. Diese Technologie kontrolliert präzise das Fülldruck- und -geschwindigkeitsniveau der Metallschmelze, reduziert erheblich innere Porositäten und Schrumpfungen im Guss, ist insbesondere für die Herstellung von Teilen für Elektrofahrzeuge (wie Motorgehäuse, Controllerbox) und Kommunikationsausrüstung mit strengen Anforderungen an die Dichtigkeit geeignet. Derzeit hat das Unternehmen mehrere Demonstrationsanlagen für Kaltkammer-Niederdruckgießen errichtet, kombiniert mit selbstentwickelten numerischen Simulationsplattformen zur Optimierung der Formdesigns und Prozessparameter, wodurch die Qualifikationsrate des Gusseis stetig über 98 % liegt und die Produktivität um 20 % höher als bei traditionellen Verfahren ist. Zweitens, Gravitationsgießverfahren: Ermöglicht die Fertigung komplex strukturierter Komponenten. Gerichtet auf die Bedürfnisse in den Bereichen Luft- und Raumfahrt sowie Medizingeräte für komplexe dünnwandige Teile, setzt Jin Cheng Precision weiterhin in das Gravitationsgießverfahren ein. Durch die Einführung eines hochgenauen Formtemperaturregelungssystems und neuer Aluminumsilicium-Legierungsmaterialien hat das Unternehmen erfolgreich Probleme gelöst, die bei Gravitationsgießen wie ungleichmäßiges Gießen und grobe Kristalle auftreten können. Seine hergestellten Flugzeug-Hydraulikgehäuse und Medizingerätestützen weisen ausgezeichnete mechanische Eigenschaften und Oberflächenqualitäten auf, haben die Zertifizierung mehrerer internationaler Kunden erhalten und werden in Serienproduktion geliefert. Technologische Synergie: Pressgießen und digitale Modernisierung. Neben Kaltkammer-Niederdruck- und Gravitationsgießen hat Jincheng Precision auch Fortschritte im Pressgießbereich gemacht. Die vom Unternehmen entwickelte 'Rheologische Schwerkraftgießtechnologie' wird bei der Produktion von Dreinheit-Motorgehäusen für Elektrofahrzeuge eingesetzt, wobei durch einen Hochdruck-Schrumpfungsprozess die Dichte der Teile erheblich verbessert wird und die Wärmeleitfähigkeit des Produkts um über 15 % im Vergleich zu traditionellen Druckgussverfahren steigt. Gleichzeitig fördert Jincheng Precision die Zusammenarbeit mit Unternehmen im Bereich Wissenschaft und Innovation zur Errichtung einer digitalen Fabrik, nutzt Big-Data-Analysen zur Optimierung der Gießprozessparameter und erreicht eine intelligente Verwaltung des gesamten Prozesses von der Designphase bis zur Produktion, was die Entwicklungsdauer neuer Produkte um über 30 % verkürzt. Viertens, Markt und Zukunftsaussichten. Das neue Prozesslayout von Jincheng Precision beginnt bereits Früchte zu tragen, seine Produkte decken hochempfindliche Gebiete wie Elektrofahrzeuge, Kommunikationsmastanlagen und Photovoltaik-Energiespeicher ab und haben strategische Kooperationen mit führenden Unternehmen wie Sonnenkraftversorgung und Weifu Hi-Tech geschlossen. Im Jahr 2024 überschritt das Unternehmenumsatz 690 Millionen Yuan, während der Marktannteil weiter steigt. In Zukunft plant das Unternehmen, in die Erweiterung der Produktionsbasis in Xuzhou zu investieren, neue Gravitationsgießlinien einzurichten und die Zusammenarbeit mit Universitäten zu vertiefen, um die Integration und Innovation mehrerer Prozesse voranzutreiben. Ziel ist es, bis 2026 die Transformation zum 'vollständigen Prozesskettenabdeckungsanbieter' für Präzisionsgießlösungen zu vollenden. Über JC Precision. Suzhou Jincheng Precision Casting Co., Ltd. wurde 2006 gegründet, verfügt über drei Kernproduktionsstandorte und über 60 vollautomatische Druckgusspanelinien mit einer Jahresproduktionskapazität von 50.000 Tonnen. Das Unternehmen hält über 80 Patente und wurde mit Auszeichnungen wie dem 'Spezialisierten und innovativen Unternehmen der Provinz Jiangsu' und den 'Top 50 Druckgussteile Chinas' ausgezeichnet. Das Unternehmen ist bestrebt, die hochwertige Entwicklung der Branche durch technologische Innovationen anzutreiben.

Mehr erfahren

Suzhou, 24. April 2025 - Um die Zusammenarbeit im Bereich grüne Fertigung und technologische Innovation zu vertiefen, gab Suzhou Jincheng Precision Casting Co., Ltd (im Folgenden „Jincheng Precision“ genannt) vor Kurzem die offizielle ... bekannt.

Mehr erfahren

20. Mai 2024, Shanghai – Suzhou Jincheng Precision Casting Co., Ltd (im Folgenden „Jincheng Precision“ genannt), als führendes Unternehmen der einheimischen Druckgussindustrie, wurde eingeladen, an der „2024 SMM Die Ca... teilzunehmen

Mehr erfahren

(im Folgenden ‚Jincheng Precision‘ genannt), als führendes Unternehmen im Bereich Druckguss und Präzisionsbearbeitung in China, setzt aufgrund seiner hervorragenden technischen Kompetenz und Innovationsfähigkeit die strateg... fort

Mehr erfahren

27. März 2025, Suzhou Jincheng Precision Casting Co., Ltd (im Folgenden ‚Jincheng Precision‘ genannt) wurde vor Kurzem eingeladen, an der ‚Suzhou Xiangcheng District (Shenzhen) Cross-border E-commerce Seminar and Talen... teilzunehmen

Mehr erfahren

Suzhou, 27. März 2025 Als führendes Unternehmen auf dem Gebiet des Präzisionsgusses in China setzt Suzhou Jincheng Precision Casting Co., Ltd. (im Folgenden als „Suzhou Jincheng“ bezeichnet) seine führende Position in der Branche fort und stärkt diese weiter...

Mehr erfahren

Suzhou, 25. März 2025 – In der Welle der schnellen Entwicklung der High-End-Fertigungsindustrie verfügt Suzhou Jincheng Precision Casting Co. (im Folgenden als „Suzhou Jincheng“ bezeichnet) dank ihres technologischen Kernvorteils im Bereich der... über einzigartige Wettbewerbsvorteile.

Mehr erfahren