Штамповая форма является незаменимым производственным инструментом, который помогает выпускать идентичные формы, такие как игрушечные автомобили или металлические детали, в масштабе и согласованности, которые не могут быть достигнуты другими методами. Для этого лучшие ученые разработали форму, которая является имитацией будущего объекта. Наконец, расплав заливается в форму, поддерживаемую при повышенной температуре. В результате охлаждения и затвердевания материала на поверхностях полостей, определяющих форму отливки, получается металлическая деталь заданной формы. При создании штамповой формы необходимо учитывать несколько важных факторов, таких как температура плавления металла и размеры, на основе которых должна быть отлита подходящая деталь. Форма также должна быть достаточно прочной, чтобы не ломаться, когда горячий металл вдавливается внутрь. Хороший дизайнер и изготовитель штамповых форм должен владеть большим объемом профессиональной теоретической информации и требует точного масштабирования.

Благодаря современным достижениям стало легче, чем когда-либо прежде, создавать высококачественные штамповые формы. Одним из процессов является использование компьютерных приложений для создания точных форм в матрицах. Кроме того, широкое распространение получило применение передовых металлов с большей прочностью и долговечностью. Некоторые пошли так далеко, что начали использовать 3D-принтеры для изготовления форм — идея, которая, объясненная в целом, означает прямую цифровую печать форм с компьютера. Это демонстрирует усовершенствование процесса производства штамповых форм.

Несмотря на то, что формы для литья под давлением рассчитаны на длительный срок службы до необходимости ремонта или замены, регулярное обслуживание должно проводиться после того, как форма введена в эксплуатацию, квалифицированным специалистом. Эксперты по функциональности также подчеркивают важность глубокой очистки и рекомендуемой обработки с использованием Lustre struts для защиты от повреждений, вызванных адгезией металлического контакта. Форма должна обслуживаться регулярно, и если возникают проблемы, своевременный ремонт действительно важен. Тщательный уход за этими формами может обеспечить экономию затрат производителю и быстрое изготовление большого количества изделий.

Использование последних технологий, а также их внедрение в эффективное оборудование имеет потенциал значительно увеличить производство, тем самым повышая прибыль компании. Одной из тактик повышения производственной эффективности является использование многокавитных машин, способных производить несколько форм одновременно. Кроме того, интеграция роботизированных систем для извлечения деталей из форм существенно ускоряет этот процесс, повышая эффективность и точность. Благодаря использованию передовых технологий производители могут обеспечить как операционное превосходство, так и рост финансовых показателей.

Литье под давлением действительно имеет большое значение для производственного сектора, так как оно позволяет быстро и экономично производить одинаковые продукты. Современные технологии, в сочетании с высокими стандартами обслуживания форм, помогают производителям достигать наилучших результатов оптимизации процесса, снижать затраты и увеличивать прибыль. Вы можете даже создать свой собственный уникальный дизайн для проекта, используя последние достижения технологий литья под давлением!

У нас есть три основных производственных центра: завод по литью автокомпонентов Вейтан, завод точного литья Сучжоу Джинчэн, завод по литью под давлением и точному литью. Общая стоимость активов превышает 1 миллиард юаней, занимает площадь почти 300 акров с общей площадью 180 000 квадратных метров. Компания располагает более чем 600 ЧПУ-станками, включая 60 горизонтальных обрабатывающих центров, с полным набором оборудования для электрохимической обработки, окраски и испытаний. Мы стремимся предоставить нашим клиентам высококачественную точную мехanoобработку и услуги по индивидуальному заказу.

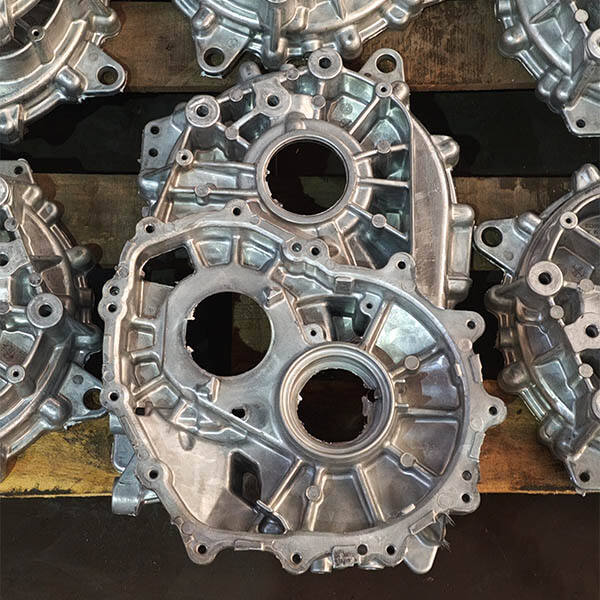

Наша компания была основана в 2006 году, специализируясь на традиционных автомобилях, инновационных энергетических транспортных средствах, телекоммуникационных инверторах, фотоэлектрическом накоплении энергии, железнодорожных перевозках, медицинской авиации, а также других-customized компонентах из алюминиевых сплавов для литья под давлением, точной обработки и общепромышленных деталей. Мы обеспечиваем круглосуточную поддержку операторов онлайн и связь на малых языках. Мы также можем предоставить команду обслуживания для работы над проектом.

7 этапов производственного процесса: техническая поддержка, контроль качества, производство форм, производство литья под давлением, механическое производство, процесс обработки поверхности, вспомогательные设施. Наша компания оснащена 60 современными центрами точной механообработки и полностью автоматизированными линиями производства литья под давлением в холодной камере мощностью от 150 до 4000 тонн. Компания также располагает десятками крупных точных приборов и измерительного оборудования, а также различными связанными услугами. Производство пресс-форм для литья под давлением составляет 50 000 тонн, и оно может выполнять точное изготовление и обработку.

Продукция изготавливается на собственных заводах. От закупки сырья до дальнейшей обработки и предоставления услуг по производству мы предлагаем детали штамповых форм для литья под давлением. Компания располагает более чем 20 экспертами в области литья под давлением и более чем 80 профессиональными инженерами-модельщиками. Наш дизайн продукции гибкий, мы можем разрабатывать формы для наших клиентов и предлагать решения для производства. Это создаст правильные условия для выпуска малых партий.